Хидравличните възвратни клапани служат като основни компоненти за безопасност във флуидни енергийни системи. Тези механични устройства автоматично контролират посоката на потока на течността, без да изискват външни контролни сигнали или ръчна намеса. В хидравличните вериги те предотвратяват обратния поток, който може да повреди помпите, да причини неконтролирано движение на задвижващия механизъм или да създаде условия за опасно налягане.

Какво е хидравличен възвратен клапан

Хидравличният възвратен клапан, известен също като възвратен клапан (NRV), е механично устройство, предназначено да позволи на хидравличната течност да тече в една предварително определена посока, като същевременно блокира всеки обратен поток. Клапанът работи пасивно чрез диференциално налягане на течността. Когато налягането напред надвиши прага на налягането на пукане на клапана, вътрешният контролен елемент се повдига от мястото си, позволявайки преминаването на течността. Когато входното налягане падне или се опита да възникне обратен поток, контролният елемент се връща в затворено положение, създавайки уплътнение, което предотвратява обратния поток.

Основната конструкция включва няколко ключови компонента. Тялото на клапана съдържа вътрешния механизъм и осигурява портове за свързване. Тапата или топката служат като подвижен контролен елемент, който позволява или ограничава потока. Пружинен механизъм поддържа пристрастието на затваряне, поддържайки контролния елемент притиснат към неговото гнездо, когато потокът спре или се обърне. Ледлото на клапана осигурява уплътняващата повърхност, където контролният елемент създава плътно уплътнение, за да блокира обратния поток.

Тази проста, но критична функция защитава целостта на системата по множество начини. Непреднамереният обратен поток в хидравличните системи може да причини кавитационна повреда на помпите, да позволи неконтролирано спускане на товари под действието на гравитацията или да позволи пикове на налягането да се разпространяват през веригата. Инженерните спецификации за хидравличните възвратни клапани трябва да дават приоритет на надеждността, здравината на материала и устойчивостта на преходни процеси на налягането.

Как работят хидравличните възвратни клапани

Твърдите метални уплътнения издържат на по-високо системно налягане и по-широк температурен диапазон. Те издържат на замърсени течности и абразивно износване по-ефективно от меките материали. Въпреки това, металните уплътнения обикновено не могат да отговарят на способността за херметично уплътняване на конструкциите с меко уплътнение.

Когато входното налягане се повиши и надвиши налягането на напукване, хидравличната сила преодолява съпротивлението на пружината. Контролният елемент се повдига от седалката си, отваряйки път на потока. Площта на потока се увеличава, когато елементът се движи по-далеч от седалката, намалявайки спада на налягането през клапана. Вентилът достига напълно отворено положение, когато скоростта на потока и разликата в налягането са достатъчни за пълно компресиране на пружината.

По време на опитите за обръщане на потока изходното налягане надвишава входното налягане. Тази разлика в налягането незабавно принуждава контролния елемент обратно към неговото гнездо. Пружината подпомага това движение на затваряне. Веднъж поставен, контролният елемент създава механично уплътнение. По-високото обратно налягане всъщност подобрява силата на уплътняване, тъй като натискът действа върху площта на уплътняващата повърхност на елемента, като го притиска по-здраво към седалката.

Автоматичната работа не изисква електрически сигнали, пилотно налягане или въвеждане от оператора. Тази пасивна функционалност прави хидравличните възвратни клапани по своята същност надеждни за критични за безопасността приложения. Механичната простота обаче също така означава, че вентилът не може да осигури променлив контрол на потока или възможности за модулация.

Видове хидравлични възвратни клапани

Възвратни клапани с директно действие

Конфигурациите с директно действие използват проста механична връзка между налягането на течността и контролния елемент. Тези клапани реагират бързо на промени в налягането, тъй като контролният елемент директно изпитва системно налягане без междинни етапи на управление.

Клапанът с директно действие в стил тарелка използва конична или плоскодънна тарелка като контролен елемент. Тази геометрия осигурява равномерно разпределение на налягането, когато е затворено, което подобрява стабилността на запечатване при високо налягане. Съвременните дизайни на тарелките, използващи стомана с висока якост, предлагат превъзходна устойчивост на износване и устойчивост на корозия в сравнение с традиционните сферични възвратни клапани. Плоската опорна повърхност на цилиндъра създава по-надеждна цялост на уплътнението, особено при приложения, включващи опасни течности или условия на екстремно налягане.

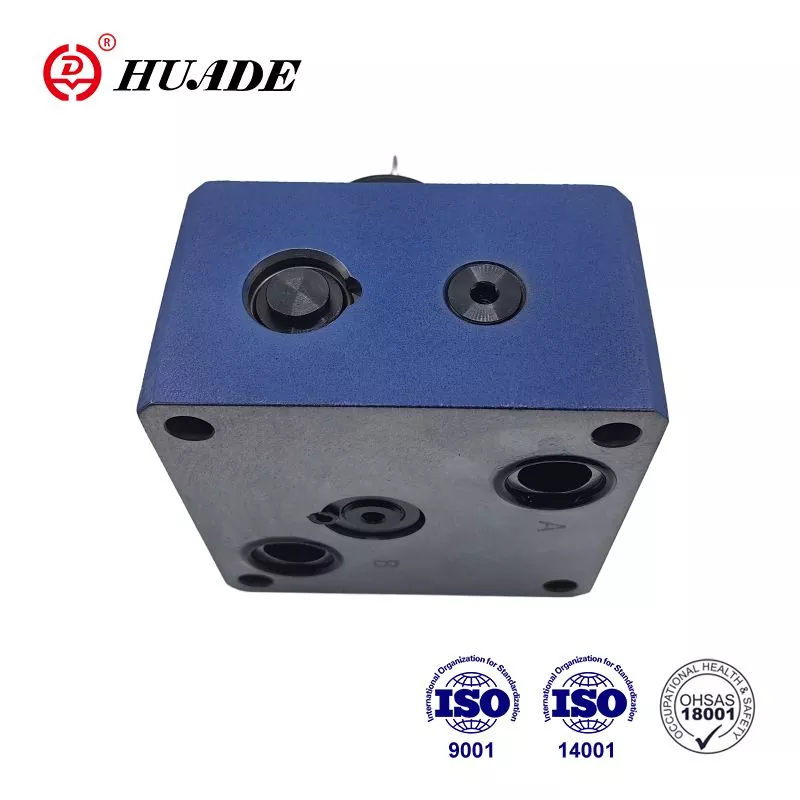

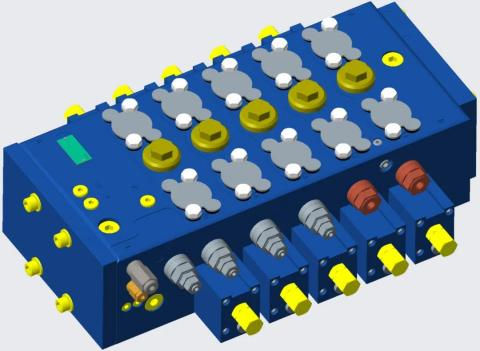

Интегрираните дизайни се развиха, за да отговорят на изискванията за компактни, модулни хидравлични системи. Възвратните клапани в стил патрон се вкарват в колекторни блокове с флуидни пътища, интегрирани в тялото на колектора. Този подход позволява силно персонализирани и пространствено ефективни системни оформления. Монтажът на подложка осигурява алтернатива, при която възвратният клапан се свързва с подложка, която доставя канали за течност. Конфигурациите на подложната плоча позволяват бърза подмяна на клапана или обслужване, без да се нарушават основните тръбопроводни системи.

Вентилите с директно действие обикновено обслужват по-малки системи със стабилни изисквания за налягане и поток. Тяхната простота се изразява в по-ниски първоначални разходи и по-лесна поддръжка. Техният капацитет на потока и прецизност на налягането обаче остават ограничени в сравнение с пилотно управляваните алтернативи.

Възвратни клапани с пилотно управление (POCV)

Пилотно управляваните възвратни клапани включват допълнителен пилотен порт, свързан към управляваща верига. Този дизайн използва малко количество хидравлична течност за управление на отварянето и затварянето на главния клапан чрез разлика в налягането. Пилотното налягане действа върху специална зона на контролния елемент, осигурявайки силата, необходима за отваряне на клапана срещу натиска на пружината и обратното налягане.

Сложността на дизайна на POCV води до по-високи първоначални разходи и изисквания за поддръжка. Въпреки това, тези клапани се справят с по-високи дебити и налягания, като същевременно осигуряват превъзходна точност на налягането. Механизмът за управление на пилота позволява прецизно време на задействане на клапана, синхронизирано с други функции на системата.

POCV превъзхождат приложенията за задържане на товара, изискващи почти нулеви течове. Те ефективно предотвратяват отклонението на цилиндъра от бавно изтичане на системата или поддържат позиция по време на сценарии за повреда на хидравличен маркуч. Характеристиките на плътно уплътняване правят POCV икономични решения за задържане на статичен товар, където позицията трябва да се поддържа без активна консумация на енергия.

Критичното ограничение на POCV се крие в способността за динамичен контрол. За разлика от балансиращите клапани, POCV нямат възможност за измерване на потока. Когато се прилагат при условия на претоварване, задвижвани от гравитацията, които изискват контролирано спускане, POCV могат да причинят силно храпово движение в цилиндрите. Това предизвиква масивен хидравличен удар и вибрации, които увреждат компонентите на системата. За приложения, изискващи плавно, контролирано понижаване на товара, уравновесяващите вентили с вградено измерване на потока представляват единственото жизнеспособно инженерно решение, въпреки по-високите разходи.

| Характеристика | Директно действие (кукла/топка) | Възвратен клапан с пилотно управление | Совалков вентил (3-пътен) |

|---|---|---|---|

| Принцип на работа | Диференциалът на налягането директно задвижва елемента отворен/затворен | Изисква вторичен пилотен сигнал за налягане за отваряне на обратния поток | Насочва по-високо налягане от две захранващи линии към връщаща линия |

| Капацитет на потока | Ниска до средна | високо | Ниска до средна |

| Скорост на изтичане | Общи приложения в хидравлични системи | Почти нула при задържане на натоварване | ниско |

| Сложност/цена | Просто, по-ниска цена | پس از بستن شیر آب یک لحظه صبر کنید، سپس دوباره گیج را بخوانید. این چرخه تنظیم – تخلیه – خواندن را تا زمانی که به فشار هدف خود برسید تکرار کنید. اکثر کارشناسان توصیه می کنند که سیستم های مسکونی را بین 55-60 psi تنظیم کنید تا عملکرد مطلوب و طول عمر تجهیزات داشته باشید. | просто |

| Време за реакция | бързо | Умерен | бързо |

Специализирани конфигурации

Совалковите вентили представляват специализирана конфигурация на трипътен възвратен клапан. Тези клапани насочват флуида с по-високо налягане от две захранващи линии към обща връщаща линия. Вътрешният совалков елемент се движи въз основа на разликата в налягането между двата входа, като автоматично избира и насочва източника на по-високо налягане.

``` [Изображение на диаграма на работния поток на хидравличния совалков клапан] ```Интегрираните дизайни се развиха, за да отговорят на изискванията за компактни, модулни хидравлични системи. Възвратните клапани в стил патрон се вкарват в колекторни блокове с флуидни пътища, интегрирани в тялото на колектора. Този подход позволява силно персонализирани и пространствено ефективни системни оформления. Монтажът на подложка осигурява алтернатива, при която възвратният клапан се свързва с подложка, която доставя канали за течност. Конфигурациите на подложната плоча позволяват бърза подмяна на клапана или обслужване, без да се нарушават основните тръбопроводни системи.

Някои конструкции включват функционалност за контрол на потока чрез дроселиращи отвори, машинно изработени в контролния елемент. Това позволява контролирано изтичане на течност в нормално блокираната посока, превръщайки възвратния клапан в комбинирано устройство, осигуряващо както управление на посоката, така и регулиране на потока.

Ключови параметри на ефективността за избор

Механика на налягането при напукване

Хидравличните възвратни клапани служат като основни компоненти за безопасност във флуидни енергийни системи. Тези механични устройства автоматично контролират посоката на потока на течността, без да изискват външни контролни сигнали или ръчна намеса. В хидравличните вериги те предотвратяват обратния поток, който може да повреди помпите, да причини неконтролирано движение на задвижващия механизъм или да създаде условия за опасно налягане.

Силата на пружината основно определя величината на налягането на напукване. Дебитът на пружината и компресията на предварително натоварване установяват силата, която трябва да преодолее входното налягане. Някои конструкции постигат нулево налягане на напукване чрез свободно плаващи уплътнения, но много приложения умишлено определят по-високо налягане на напукване за динамична стабилност.

По-високото налягане на напукване предотвратява нежелано отваряне на клапана от външни удари, вибрации или гравитационни сили, действащи върху контролния елемент. Във вериги, подложени на механични вибрации или където обратното налягане варира, повишеното налягане на напукване гарантира, че вентилът остава затворен, докато не започне умишлен поток. Това подобрение на стабилността обаче създава инженерен компромис с енергийната ефективност.

Връзката между налягането на крекинг и ефективността на системата пряко влияе върху оперативните разходи. Вентилите с по-високо налягане на пукнатини предизвикват по-голям спад на налягането по време на потока, което води до непрекъсната загуба на енергия. Тази продължителна загуба на налягане намалява ефективността на предаване на флуида и увеличава генерирането на топлина в системата. От гледна точка на разходите за жизнения цикъл (LCC), минимизирането на спада на налягането подобрява ефективността и осигурява ползи за околната среда чрез намалена консумация на енергия. Дизайнерите трябва да балансират изискванията за динамична стабилност спрямо термодинамичната ефективност въз основа на специфичната чувствителност на приложението към вибрации спрямо консумацията на енергия.

Номинално налягане и граници на безопасност

Четири спецификации за критично налягане управляват избора на хидравличен възвратен клапан и гарантират безопасността на оборудването. Работното налягане определя непрекъснатия диапазон на налягане в стабилно състояние за нормално функциониране на клапана. Налягането в системата представлява максималното преходно или пиково налягане, което вентилът трябва да издържи по време на работа.

ສູນເລື່ອນລອຍ (H-Type):

Налягането на спукване показва крайното налягане, при което се предвижда структурна повреда на клапана. Тази оценка включва подходящи коефициенти на безопасност над работните условия. Строгото спазване на тези дефиниции за налягане гарантира структурна цялост и съответствие с границите на безопасност, изисквани от индустриалните стандарти.

Динамика на потока и спад на налягането

Ефективната работа на хидравличната система зависи от прецизното и постоянно подаване на флуиден поток. Вътрешната геометрия на клапана и оперативната механика обаче създават спад на налягането (загуба на напор), докато течността преминава през възвратния клапан. Това разсейване на енергия представлява загуба на ефективност на системата.

Падането на налягането корелира директно с налягането на напукване. Вентилите, изискващи по-високо налягане на напукване, предизвикват увеличена загуба на напор по време на потока. Постоянната загуба на налягане намалява ефективността на предаване на флуида и повишава потреблението на енергия в системата. При продължителни експлоатационни периоди оптимизирането на дизайна за минимизиране на загубата на напор подобрява ефективността на трансмисията на флуида, осигурявайки ползи за околната среда и намалявайки разходите за жизнения цикъл на клапана.

За приложения, чувствителни към LCC съображения, дизайнерите трябва да изберат вентили, проектирани за характеристики на по-нисък спад на налягането. Присъщият дизайн на компромис между динамична стабилност и термодинамична ефективност изисква внимателна оценка на действителните изисквания на приложението, включително чувствителността на системата към вибрации спрямо приоритетите на потреблението на енергия.

Стандарти за управление на течове

Изтичането на вентила се разделя на две категории с различни последствия. Външният теч включва изтичане на течност от тялото на клапана или свързващите съединения. Това причинява загуба на работна течност, риск от замърсяване на околната среда и потенциални опасности за безопасността в системи, работещи с опасни течности.

Вътрешното изтичане възниква през затворения контролен елемент, между цилиндъра или топката и нейното гнездо. При приложения за задържане на товара вътрешното изтичане предизвиква дрейф на цилиндъра, причинявайки постепенна загуба на контрол върху позицията. Критичните системи за безопасност изискват строги стандарти за контрол на течовете. Производителите минимизират нивата на течове чрез подходящ избор на уплътнителен материал и прецизна обработка на уплътнителните повърхности.

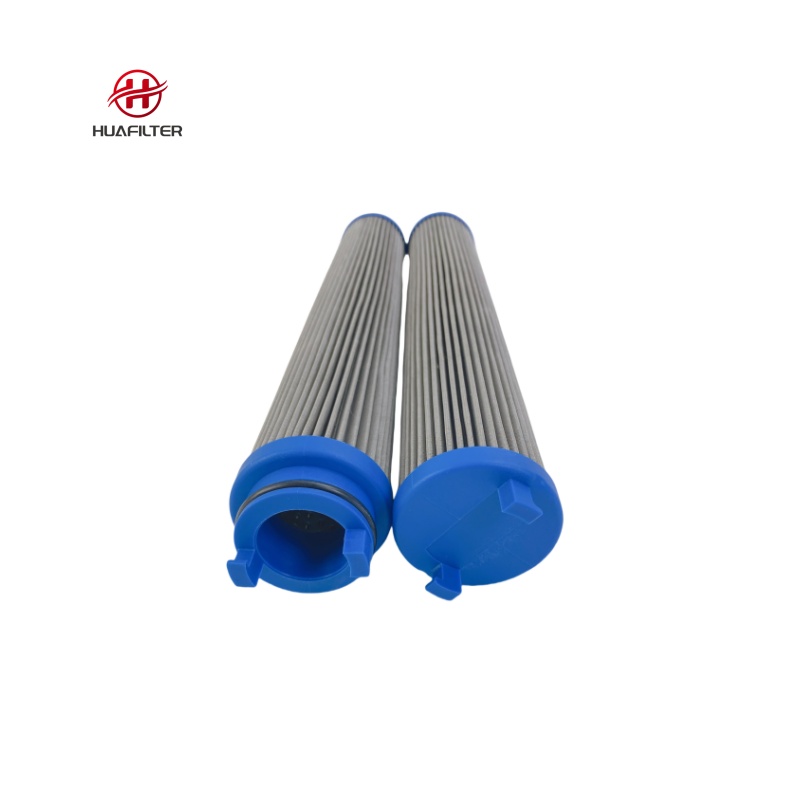

Компромиси при производството на уплътнителни материали

Изборът на уплътнителен материал определя обхвата на производителността и пригодността на приложението. Меките уплътняващи материали, включително еластомери като Viton или термопласти като PTFE, осигуряват по-плътно, по-високо ниво на уплътняване. Тези материали са подходящи за приложения, изискващи изключително ниски нива на течове и добра химическа съвместимост със системните течности.

Въпреки това, меките уплътнения са изправени пред ограничения в среди с високо налягане и широки температурни диапазони. Те не се препоръчват за течности, съдържащи замърсяване или абразивни частици, тъй като меките уплътнителни елементи се износват бързо при тези условия.

Твърдите метални уплътнения издържат на по-високо системно налягане и по-широк температурен диапазон. Те издържат на замърсени течности и абразивно износване по-ефективно от меките материали. Въпреки това, металните уплътнения обикновено не могат да отговарят на способността за херметично уплътняване на конструкциите с меко уплътнение.

Дизайнерите трябва да изпълнят критични балансови решения между скорост на изтичане, диапазон на налягане, температурна адаптивност и издръжливост. Допълнителните съображения включват съвместимост на работния флуид, работна температура, характеристики на вискозитет и концентрация на суспендирани твърди вещества във флуида. Тези фактори предотвратяват вътрешно запушване на клапана или корозия, която влошава работата.

| Параметър | Определение/Уместност | Инженерни съображения |

|---|---|---|

| Крекинг налягане | Минимално входно налягане, необходимо за преодоляване на силата на пружината и отваряне на клапана | Влияе на времето за реакция; представлява дизайн компромис между стабилност и ефективност |

| Рейтинги на налягането | Майбутні тенденції | Трябва да спазва границите на безопасност; пряко влияе върху надеждността на конструкцията |

| Уплътнителен материал | Меки уплътнения (Viton, PTFE) срещу твърди уплътнения (метални) | Компромис между плътно запечатване (меко) и възможност за високо налягане/температура (твърдо) |

| Падане на налягането | Енергията се разсейва, когато течността преминава през отворен клапан | По-ниските загуби подобряват ефективността на предаване и намаляват LCC |

| Съвместимост с течности | Толерантност към чистотата на течността, температурата и вискозитета | Замърсяването може да причини запушване на клапана или преждевременно износване |

Общи приложения в хидравлични системи

Предпазни клапани за задържане на товара

Хидравличните клапани за задържане на товара служат като критични устройства за контрол на безопасността в кранове, повдигащи платформи и други машини, изискващи безопасно окачване на товара. Основната функция предпазва хидравличните двигатели или цилиндри от превишаване на скоростта, приплъзване или загуба на контрол под действието на гравитационни или инерционни сили.

``` [Изображение на верига за задържане на хидравличен товар с възвратен клапан] ```Вентилите за задържане на товара безопасно поддържат позицията на товара дори при колебания на налягането в системата или незначително изтичане на течност, осигурявайки стабилно окачване и безопасност при работа. При тежки сценарии на повреда, като спукване на маркуч или неизправност на системата, тези клапани незабавно спират неконтролираното движение на товара, като ефективно ограничават опасностите за безопасността. Чрез контролирано управление на дебита, клапаните за задържане на товара позволяват плавно спускане чрез постепенно освобождаване на хидравличната течност, като се избягва повреда от удар на помпи и други механични компоненти.

Разликата между статични и динамични изисквания за контрол на натоварването се оказва критична за правилния избор на вентил. За приложения, изискващи само задържане на статично положение, POCV осигуряват икономично и подходящо решение поради техните характеристики на почти нулево изтичане. Въпреки това, приложения, изискващи контролирано динамично понижаване на натоварването при условия на превишаване, задвижвани от гравитацията, изискват противовесни клапани с интегрирана възможност за измерване на потока. Използването на POCV в тези динамични сценарии крие риск от силно храпово движение, което генерира масивен хидравличен удар и вибрации.

Вериги за защита на помпата

Хидравличните възвратни клапани предпазват компонентите на помпата от обратен поток и кавитация. Когато помпата спре, налягането в системата може да изтласка течността обратно през помпата, потенциално повреждайки вътрешните елементи. Възвратен клапан, монтиран на изхода на помпата, предотвратява този обратен поток, поддържайки целостта на помпата.

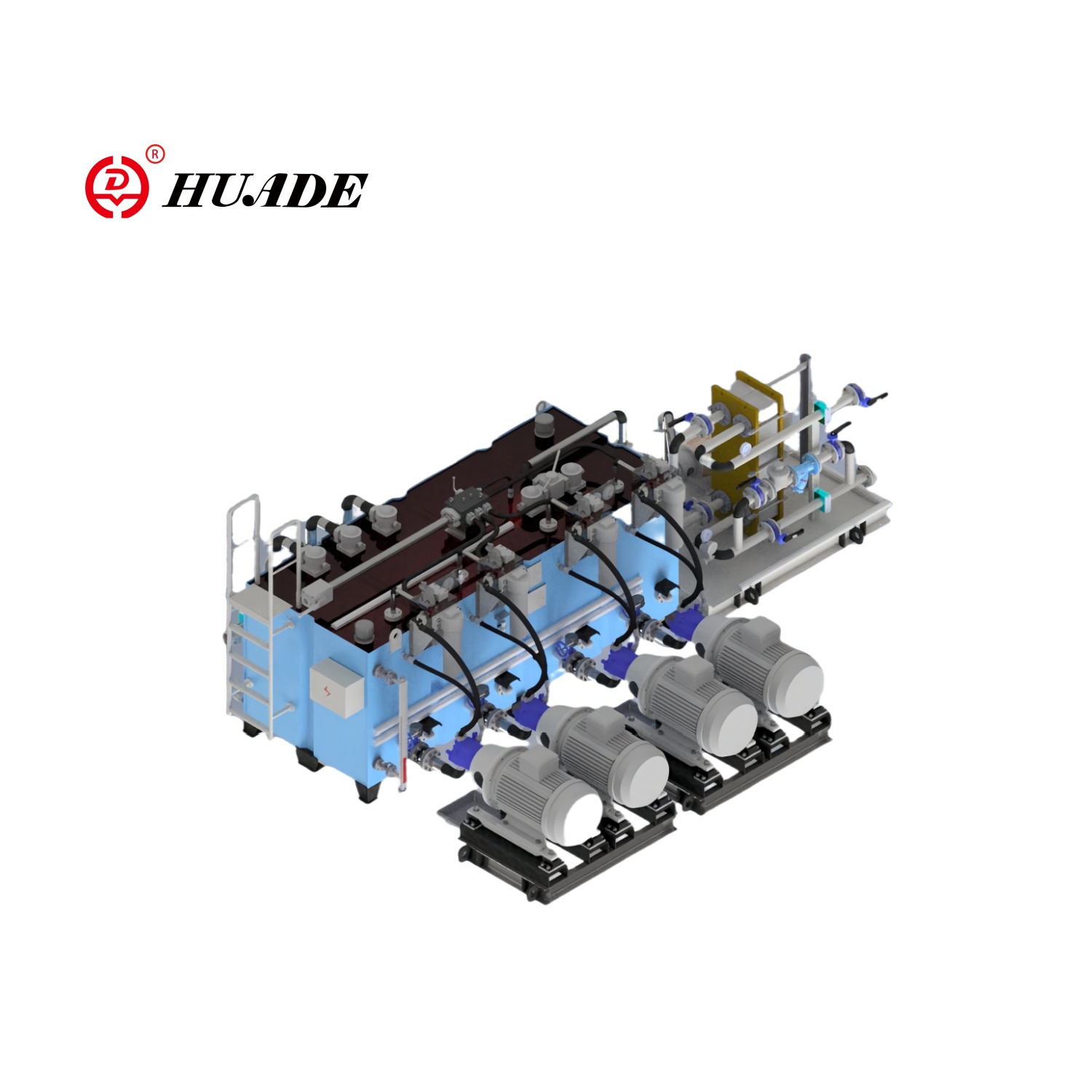

В системи с множество помпи, възвратните клапани изолират отделните помпи, като същевременно позволяват подаване на комбиниран поток. Тази конфигурация позволява резервиране на помпата и поетапно управление на капацитета. Вентилите предотвратяват налягането от работещите помпи да изтласка течността обратно през празните помпи, което би причинило ненужно износване на компоненти и загуба на енергия.

Акумулаторни вериги

Suprapunerea bobinei este un alt parametru critic de proiectare, adesea specificat în diagramele tehnice, de obicei prezentat ca un procent, cum ar fi 10% sau 20%. Suprapunerea se referă la cât de mult acoperă bobinele orificiile orificiilor atunci când supapa se află în poziția sa centrală (neutră). Suprapunerea controlată ajută la gestionarea scurgerilor interne și definește banda moartă a supapei. De exemplu, seria D*FW a lui Parker utilizează diferite tipuri de bobine, B31 oferind o suprapunere de 10%, în timp ce tipurile E01/E02 oferă o suprapunere de 20%.

Възвратният клапан също изолира акумулатора по време на поддръжката на системата, като безопасно съдържа течност под налягане в съда на акумулатора. Тази функция за безопасност предотвратява неочаквано освобождаване на енергия, което може да застраши обслужващия персонал.

Интегриране на насочен контрол

Сложните хидравлични вериги често интегрират възвратни клапани в модулите на управляващите клапани. Тези интегрирани конфигурации създават комбинирани функции като свободен поток в една посока с контролиран поток в обратна посока. Пилотно управляваните възвратни клапани често се сдвояват с насочващи клапани, за да позволят контролирано движение на задвижващия механизъм както в посоки на разгъване, така и на прибиране, като същевременно поддържат позицията на натоварване, когато насочващият клапан се върне в неутрално положение.

Мобилното оборудване, включително багери, булдозери и селскостопански машини, широко използва хидравлични възвратни клапани в своите хидравлични вериги. Тези приложения изискват надеждна работа в тежки среди със замърсяване, вибрации и големи температурни вариации.

Отстраняване на често срещани проблеми с хидравличния възвратен клапан

Неизправности, свързани със замърсяване

Замърсяването представлява основният разрушителен фактор при повреди на хидравлични възвратни клапани. Мръсотия, отломки и метални частици запушват каналите на клапаните и причиняват преждевременно износване на критичните компоненти. Поддържането на чистота на течността съгласно стандартите за чистота ISO 4406 предотвратява повреда от замърсяване. Системите, работещи с нива на чистота, надвишаващи 19/17/14, обикновено изпитват ускорено затлачване и набраздяване на компонентите на клапана.

Симптомите на повреда, причинена от замърсяване, включват бавно или непостоянно движение на задвижващия механизъм, неспособност на контролния елемент да се отвори или затвори напълно и видимо изтичане на течност около ставите на тялото на клапана. Диагностичните процедури започват с анализ на течността за оценка на нивата на замърсяване и вискозитета. Ако се потвърди замърсяване, е необходимо цялостно промиване на системата и подмяна на филтъра преди инсталирането на резервни клапани.

Бъркане и вибрационни явления

Тракането представлява състояние на динамична нестабилност, проявяващо се като леки вибрации и щракащи шумове от клапана. Това явление възниква, когато хидравличният възвратен клапан не успее да достигне минималната скорост на потока или спад на налягането, необходими за пълно отваряне. Ако вентилът се отвори само частично, неговата площ на потока остава малка и нестабилна, което кара контролния елемент да се колебае бързо под флуктуиращите флуидни сили.

Инженерните стратегии за смекчаване на тракането включват регулиране на характеристиките на пружината, за да се намали налягането на напукване, което позволява пълно отваряне на клапана при по-ниска разлика в налягането. Друг критичен подход включва умишлено намаляване на размера на клапана спрямо размера на линията, особено за тарелкови или сферични възвратни клапани. Изборът на размер на вентила въз основа на действителните изисквания за потока, а не просто съпоставяне на диаметъра на тръбата, стратегически увеличава спада на налягането през вентила. Този увеличен спад на налягането принуждава вентила бързо да влезе в напълно отворена стабилна работа, елиминирайки бъркотенето.

Проектният компромис между приемлива загуба на налягане и стабилна работа при пълно отваряне е необходим, за да се осигури динамична стабилност на системата. Действителната скорост на потока трябва да отговаря на минималните изисквания за поддържане на вентила напълно отворен, предотвратявайки динамично износване и нестабилна работа.

Хидравличен удар (воден чук)

Хидравличният удар, известен като воден чук, описва масивни удари на налягането или вълни, генерирани, когато движеща се течност внезапно е принудена да спре или промени посоката си. Това явление най-често възниква, когато клапаните в краищата на тръбопровода се затварят внезапно и бързо.

Щетите от воден удар варират от шум и вибрации в незначителни случаи до спукване на тръба или срутване на конструкцията в тежки сценарии. Някои традиционни конструкции на възвратни клапани, включително конфигурации на люлеещ се контрол, накланящ се диск и двойни врати, се затварят бързо поради структурните си характеристики, което ги прави податливи на предизвикване на воден удар.

Основните стратегии за смекчаване се фокусират върху предотвратяване на бързото затваряне на клапана при условия на висок поток. Инженерните мерки включват инсталиране на акумулатори, разширителни резервоари, компенсационни резервоари или предпазни клапани за абсорбиране на вълни на налягане. Избирането на конструкции на възвратен клапан с контролирани скорости на затваряне намалява тежестта на удара.

Деградация, свързана с налягане

Работата непрекъснато при или над границите на проектното налягане натоварва уплътнителните елементи и отслабва вътрешните структури на клапаните. Прекомерната температура на течността или неправилният вискозитет влошава ефективността на смазване и ерозира функцията на клапана с течение на времето. Проектантите на системата трябва да гарантират, че работните условия остават в рамките на номиналните стойности на вентила, включително преходни пикове на налягането от забавяне на задвижващия механизъм или насочено преместване на клапана.

Симптомите, показващи напрежение от свръхналягане, включват външно изтичане от тялото на клапана или връзките, вътрешно изтичане, проявяващо се като отклонение на натоварването при приложения за задържане, и физическа деформация на компонентите на клапана, видими по време на разглобяването. Изпитването под налягане съгласно стандартите ISO 10771 потвърждава целостта на клапана и идентифицира влошени характеристики на уплътнението, изискващи подмяна на компонента.

Грешки, свързани с инсталацията

Неправилната инсталация често причинява последващи повреди на клапаните. Често срещаните грешки при монтажа включват разминаване, създаващо странични натоварвания върху контролния елемент, неправилно прилагане на въртящ момент, което поврежда резбите или изкривява телата на клапаните, и пропускане на критични стъпки като проверка на маркировките за посоката на потока.

Професионалните диагностични процедури изискват систематично наблюдение и тестване. Визуалната проверка идентифицира теч, разхлабени връзки или физическа повреда. Вземането на проби от течността и анализът разкрива проблеми със замърсяване и вискозитет. Манометрите потвърждават, че налягането в системата остава в проектните граници. Мониторингът на реакцията на задвижващия механизъм открива непоследователно синхронизиране или непълно движение, което показва вътрешно влошаване на качеството на клапана.

| Симптом | просто | Потенциална първопричина | Смекчаване/Диагностично действие |

|---|---|---|---|

| Бъркане/вибрация | Лек щракащ шум и трептене, нестабилен поток | Недостатъчен спад на налягането/скорост; вентилът не се отваря напълно; неправилно оразмеряване | Намалете налягането на пукнатините на пружината; клапан за намаляване на размера за увеличаване на спада на налягането |

| Силен затръшващ шум | Arhitecturi de control în buclă deschisă vs. buclă închisă | Бързо затваряне на клапана; внезапна промяна в импулса на течността (воден удар) | Инсталирайте дизайн на бавно затварящ се клапан; използвайте акумулатори или компенсационни резервоари |

| Залепване/бавна реакция | Непоследователно или непълно отваряне/затваряне | Замърсяване (мръсотия/отломки); неправилен вискозитет на течността; високотемпературен стрес | Извършете анализ на течности; чисти вътрешни компоненти; проверете работната температура |

| Теч (вътрешен/външен) | Изтичане на течност през уплътненията или тялото на клапана | Стрес от свръхналягане; износване на меко уплътнение; неправилен монтаж | Тест под налягане по ISO 10771; подмяна на уплътнения; проверете въртящия момент и центровката |

Arhitecturi de control în buclă deschisă vs. buclă închisă

Стандарт за взаимозаменяемост ISO 4401

ISO 4401 определя размерите на монтажния фланец и интерфейса за хидравлични вентили, осигурявайки взаимозаменяемост и съвместимост между клапанните тела от различни производители. Тази стандартизация стимулира ефективността на глобалната верига за доставки и поддържа подходи за модулен дизайн. Стратегическото значение за международните процеси на поддръжка, ремонт и операции (MRO) не може да бъде надценено, тъй като стандартизираните интерфейси опростяват снабдяването с компоненти и намаляват изискванията за инвентар.

Протоколи за тестване ISO 10771

ISO 10771-1:2015 установява общи методи за изпитване, приложими за множество захранващи компоненти на хидравлична течност. Процедурите за контрол на качеството обикновено изискват изпитване на налягането на хидравличните възвратни клапани до 1,5 пъти тяхното номинално налягане, поддържане на това доказателствено налягане за определен период от време, за да се провери структурната стабилност и херметичността. Тези строги тестови протоколи потвърждават целостта на компонентите преди пускане в експлоатация.

CE маркировка и SIL сертификация

CE сертификатът демонстрира съответствие на продукта с директивите за безопасност на машини и оборудване под налягане на Европейския съюз. Тази маркировка представлява задължително съответствие за продукти, продавани на пазарите на ЕС. В допълнение, сертифицирането за ниво на интегритет на безопасност (SIL) става критично за вентили, използвани в критични за безопасността вериги. Рейтингите на SIL определят количествено вероятността системата за безопасност да работи правилно, когато се изисква, като по-високите нива на SIL показват по-голяма надеждност. Системи, изискващи висока функционална безопасност, като вериги за аварийно изключване, определят компоненти с оценка SIL, за да постигнат общите цели за безопасност.

Съображения за избор на инженерни приложения

Успешният избор на хидравличен възвратен клапан изисква систематична оценка на множество взаимозависими фактори. Изискванията за дебит, включително максимален и минимален дебит, определят размера и стила на вентила. Условията на налягането, включващи нормално работно налягане, максимално налягане в системата и потенциални преходни пикове, диктуват изискванията за номинално налягане и структурния дизайн.

Характеристиките на флуида значително влияят върху избора на материал. Типът течност, температурният диапазон, вискозитетът и нивото на чистота влияят върху съвместимостта на уплътнителния материал, вътрешните спецификации на хлабината и издръжливостта на компонентите. Приложения, включващи замърсени течности или големи температурни колебания, изискват по-здрави конструкции с по-висока толерантност към неблагоприятни условия.

Ограниченията на инсталационната обвивка често водят до избор на конфигурация между стилове за монтиране в линия, касета или монтажна плоча. Ограниченията на пространството в мобилното оборудване или компактните машини са в полза на дизайните на касети, които се интегрират в колекторни блокове. Изискванията за достъпност на поддръжката може да оправдаят конфигурациите на монтажната плоча въпреки по-високата сложност на първоначалната инсталация.

Изискванията за време за реакция влияят върху избора между проекти с директно действие и пилотно управление. Приложения, изискващи мигновена реакция на промени в потока, обикновено определят клапани с директно действие. Обратно, системите, даващи приоритет на прецизен контрол на налягането и висок капацитет на потока, оправдават сложността и цената на пилотно управляваните конфигурации.

Основното разграничение между задържане на статично натоварване и динамично управление на натоварването трябва да ръководи избора на вентил. За статични приложения, където товарите остават неподвижни за продължителни периоди, пилотно управляваните възвратни клапани осигуряват отлична производителност на разумна цена. Динамичните приложения, изискващи контролирано спускане на гравитационни товари, абсолютно изискват балансиращи клапани с интегрирана възможност за измерване на потока, за да се предотврати опасна нестабилност.

Анализът на разходите за жизнения цикъл трябва да съпостави първоначалната цена на компонента спрямо оперативната ефективност, изискванията за поддръжка и честотата на смяна. Вентилите, проектирани за по-нисък спад на налягането, намаляват непрекъснатото потребление на енергия, осигурявайки възвръщаемост при удължен експлоатационен живот въпреки потенциално по-високите изкупни цени. Суровите работни среди оправдават първокласните компоненти с превъзходна устойчивост на замърсяване и удължени сервизни интервали.

Erliebe-balbulen barne-diseinua bi kategoriatan banatzen da errendimendu-ezaugarri nabarmen desberdinak dituztenak.

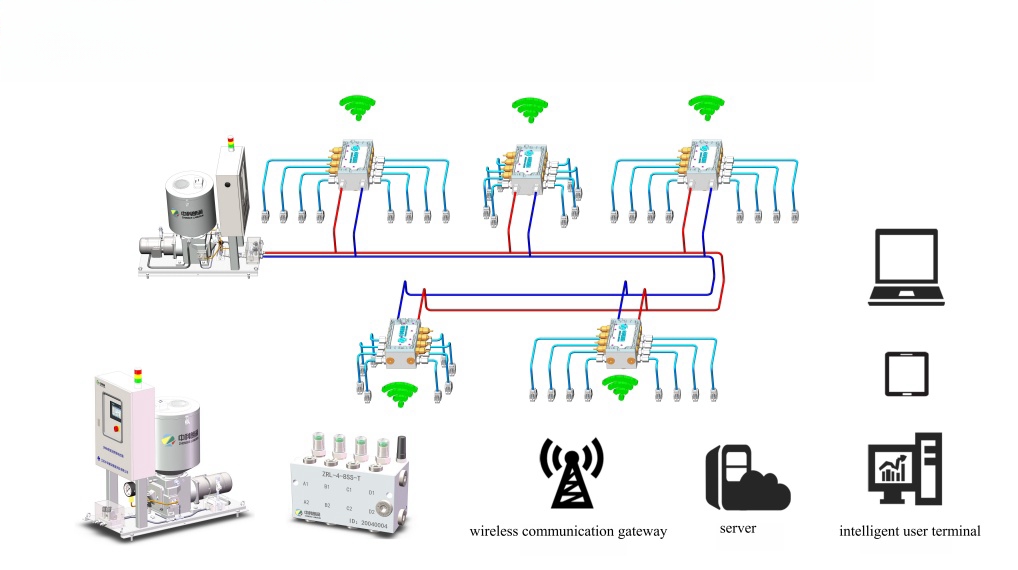

Бъдещите технологични траектории наблягат на интелигентни вентили, включващи свързаност на индустриалния интернет на нещата (IIoT) за подобрен мониторинг, обратна връзка с данни в реално време и оптимизирана производителност. Възможностите за предсказуема поддръжка представляват основните предимства на тези интелигентни системи, като идентифицират начални повреди, преди да причинят прекъсване на системата. Електрохидравличните задвижващи механизми (EHO) съчетават хидравлична мощност с прецизност на електрическото управление, като предлагат безопасна работа за критични приложения, като аварийни спирателни клапани.

Отделите за инженеринг и снабдяване трябва да дават приоритет на продуктите, отговарящи на международните стандарти за качество ISO 4401 и ISO 10771. Дългосрочното стратегическо планиране трябва да обмисли инвестиция в електрохидравлични решения, поддържащи IIoT, поддържащи предсказуема поддръжка и дистанционна диагностика. Тези усъвършенствани системи оптимизират производителността, като същевременно намаляват оперативния риск чрез непрекъснат мониторинг на здравето и ранно откриване на грешки.

Хидравличните възвратни клапани остават незаменими компоненти, осигуряващи управление на посоката и защита на системата при приложения за захранване с течност. Тяхната очевидна простота прикрива сложни инженерни компромиси между стабилност на налягането, енергийна ефективност, динамична реакция и цялост на уплътнението. Правилният избор изисква внимателен анализ на изискванията на приложението, работните условия и последиците от разходите за жизнения цикъл. Докато хидравличните системи се развиват към по-голяма автоматизация и интелигентност, технологията на възвратните клапани продължава да напредва, за да отговори на все по-взискателните очаквания за производителност и надеждност.