Когато управляващият клапан спре да работи правилно, това може да доведе до спиране на цялата хидравлична система. Тези клапани действат като "директори на трафика" на флуидни енергийни системи, като казват на хидравличната течност къде да отиде и кога. Но какво всъщност причинява повредата на тези критични компоненти?

Основните причини за повреда на управляващия клапан обикновено включват замърсяване (отговорно за 70-80% от повредите), механично износване, електрически проблеми, влошаване на уплътнението и неправилен монтаж. Докато симптоми като залепване на клапана или изтичане са това, което операторите забелязват първо, основните механизми често включват сложни взаимодействия между химията на течността, механичния стрес и термичните ефекти.

Тази статия разглежда режимите на повреда, с които инженерите по поддръжката и хидравличните техници се сблъскват най-често в индустриални условия. Разбирането на тези механизми помага да се премести стратегията за поддръжка от реактивни ремонти към предсказуема превенция.

Замърсяване: Основният виновник

Замърсяването е най-голямата единствена причина за повреди на хидравличните клапани в различните отрасли. Изследванията постоянно показват, че 70 до 90 процента от всички проблеми с хидравличната система се дължат на замърсена течност. Предизвикателството се крие в разбирането, че замърсяването идва в две различни форми, всяка от които атакува компонентите на клапата чрез различни механизми.

Πού θα βρείτε αυτές τις βαλβίδες

Изтритият материал създава микроскопични канали върху силно полираните повърхности на макарата. Тези жлебове разрушават уплътняващия капацитет на вентила и създават пътища за байпас на течността. След това течността под високо налягане тече директно към отвора на резервоара през тези драскотини, което кара задвижващите механизми да се отклоняват дори когато клапанът трябва да е в позиция за задържане. Повредата става самовъзстановяваща се, тъй като остатъците от износване, генерирани от първоначалното надраскване, създават повече абразивни частици.

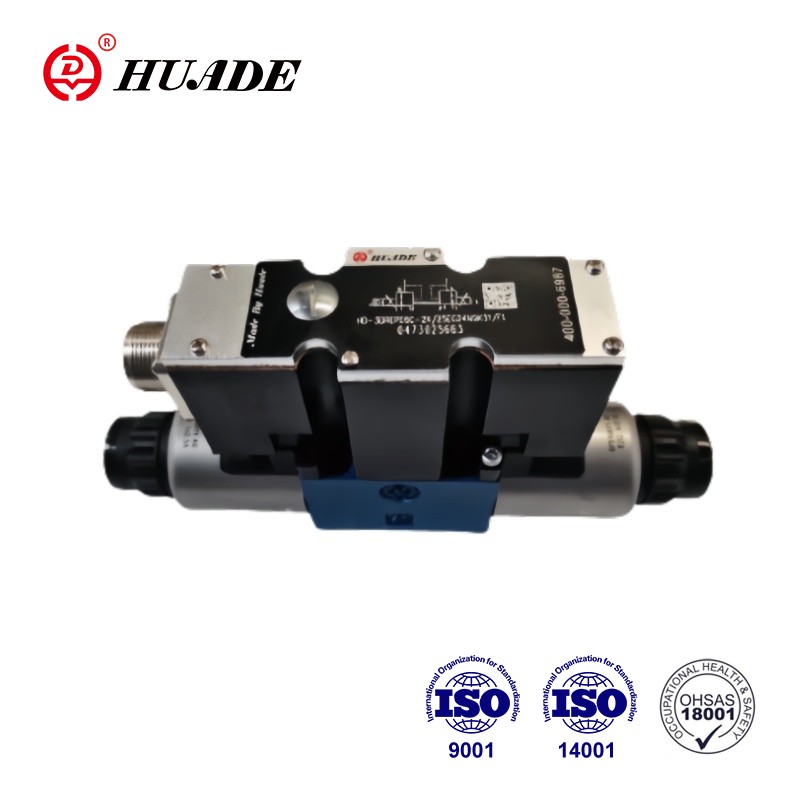

Различните типове вентили показват значително различна чувствителност към замърсяване с частици. Серво вентилите с възли дюза-клапа се повредят, когато частици с размери от 1-3 микрометра блокират пилотните отвори. Стандартните електромагнитни насочващи клапани понасят малко по-големи частици, но все пак изискват внимателно филтриране. Кодът за чистота ISO 4406 осигурява стандарта за измерване на нивата на замърсяване на течности, като използва три числа, за да представи броя на частиците над 4, 6 и 14 микрометра на милилитър течност.

| Тип клапан | Ниво на чувствителност | Целеви код ISO 4406 | Типичен клирънс | Риск от повреда |

|---|---|---|---|---|

| Серво клапани | Критичен | 15/13/10 или по-добре | 1-3 μm | Пилотните отвори се запушват лесно; незначителното замърсяване причинява повреда в управлението |

| Пропорционални вентили | високо | 17/15/12 | 2-5 μm | Повишеното триене причинява хистерезис и намалена точност на управление |

| Електромагнитни насочващи вентили | Умерен | 17/19/14 | 5-10 μm | Може да понася известно замърсяване, но дълготрайното излагане причинява износване на уплътнението |

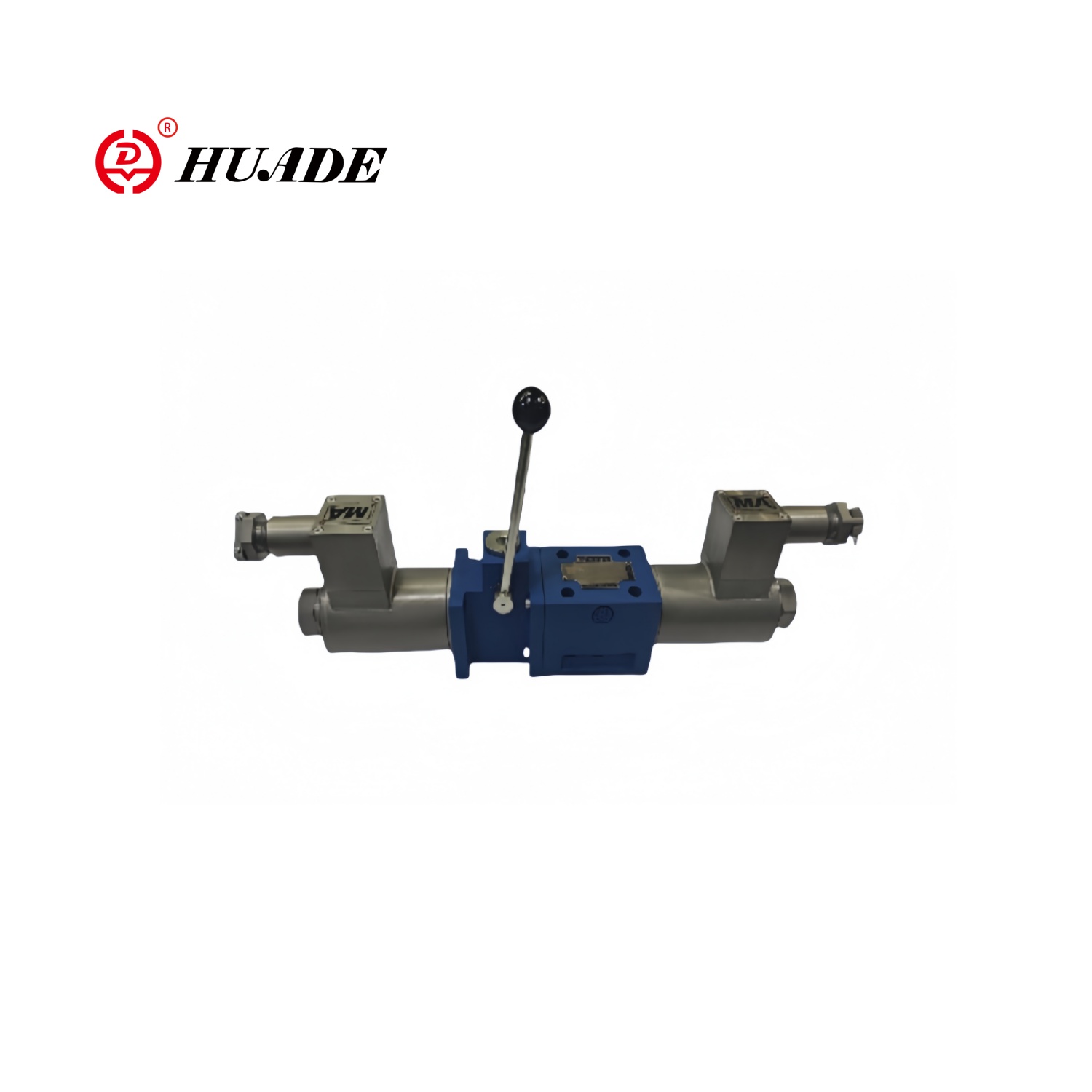

| Ръчни лостови вентили | ниско | 20/18/15 | >10 μm | Ръчната сила може да преодолее триенето от леко замърсяване |

Проучванията показват, че подобряването на чистотата на течността от ISO 20/18/15 до 16/14/11 може да удължи живота на компонентите три до четири пъти. Екипите за поддръжка, които пренебрегват тези цели, виждат преждевременна повреда на клапана, независимо от другите превантивни мерки.

Втората заплаха от замърсяване идва от меки отлагания, наречени лак или лак. За разлика от твърдите частици, които филтрирането може да премахне, лакът се образува чрез химични реакции в самата хидравлична течност. Високите температури над 60°C (140°F) предизвикват окисление на базовото масло, особено когато се катализира от разтворена мед или желязо от износване на системата. Продуктите на окисление първоначално се разтварят в течността, но постепенно се полимеризират в лепкави, неразтворими съединения.

Лаковите отлагания се натрупват предимно върху метални повърхности в зони с нисък поток, особено около краищата на макарата и контролните камери. Материалът действа като лепило, запълвайки критичната хлабина между макарата и отвора. Температурната чувствителност създава характерен модел на неуспех, известен като "прилошаване в понеделник сутрин". По време на работа топло масло поддържа лаковите отлагания меки и полуразтворени, което позволява на вентила да функционира. Когато оборудването не работи през уикенда, течността се охлажда и лакът се втвърдява в твърдо покритие, което механично фиксира макарата на място. Операторите, които се опитват да стартират системата в понеделник сутринта, откриват вентили, които отказват да преместят. Докато системата се загрява чрез байпас на предпазния клапан, лакът отново омеква и повредата мистериозно изчезва.

При нормална работа електромагнитната сила затваря арматурата в рамките на милисекунди. Свиващата се въздушна междина драстично увеличава индуктивността, повишавайки импеданса и намалявайки тока до безопасни нива в стационарно състояние. Цялата последователност зависи от свободното механично движение на арматурата и макарата. Ако лакови отлагания, замърсяване с частици или механично свързване пречат на макарата да завърши своя ход, въздушната междина остава отворена. Бобината продължава да черпи масивен пусков ток за неопределено време. Съгласно закона на Джаул (Q = I²Rt), топлината, генерирана в намотката, нараства с квадрата на тока. В рамките на секунди до минути изолацията на намотката се топи, причинявайки късо съединение от завой до завой, което генерира още повече топлина, докато намотката се повреди напълно.

Механично износване и умора на компоненти

Дори в идеално чисти системи, повтарящите се цикли на налягане постепенно износват компонентите на клапана чрез нормално работно напрежение. Механизмите на повреда се различават фундаментално от щетите от замърсяване, но в крайна сметка предизвикват подобни симптоми на неизправност на клапана.

Уплътнителните пръстени и резервните пръстени изпитват непрекъсната компресия и отпускане, когато налягането в системата варира. Еластомерният материал претърпява постоянна деформация чрез процес, който инженерите наричат компресионен комплект. След милиони цикли О-пръстените губят способността си да се върнат в първоначалната си форма. Намаленото смущение позволява увеличено вътрешно изтичане покрай макарата. Изместването на цилиндъра става забележимо, тъй като клапанът вече не може да поддържа ефективно налягането. Температурата ускорява този процес на стареене - уплътненията, работещи при 80°C (176°F), се разграждат приблизително два пъти по-бързо от тези при 40°C (104°F).

Възвратните пружини са изправени пред подобни предизвикателства на умората при приложения с висок цикъл. Тези пружини осигуряват силата за центриране на макарата или връщането й в неутрално положение след изключване на соленоида. Постоянните цикли на компресия причиняват умора на метала, която постепенно намалява константата на пружината. Отслабените пружини може да нямат достатъчно сила, за да преодолеят хидравличното налягане или триенето, което кара макарата да виси в изместено положение. В екстремни случаи корозионното напукване на напрежението възниква, когато замърсяването с вода се комбинира с механично напрежение, което води до внезапно счупване на пружината и пълна загуба на управление на клапана.

Лак переважно осідає у вузьких зазорах, таких як пілотні отвори та поверхні тарілчастих напрямних. Це збільшує тертя, створюючи значний гістерезис тиску. У важких випадках головна тарілка може застрягти в закритому положенні, що призведе до надлишкового тиску в системі та катастрофічного вибуху. Крім того, якщо тарельчатка залишається відкритою, система не може створити тиск. Профілактика вимагає підтримки чистоти масла відповідно до кодів ISO 4406 і використання антиокислювальних присадок у високотемпературному застосуванні.

Клапаните със седла са изправени пред различни механични предизвикателства от макарите. Вместо да се износват чрез плъзгащо се движение, клапаните на седалката зависят от конус или топка, притиснати към съответстваща повърхност на седлото, за да постигнат уплътнение. Контактното напрежение се концентрира върху тясна линия около седалката. Ако твърда частица бъде уловена върху тази уплътняваща повърхност, системното налягане задвижва частицата в по-мекия метал, създавайки постоянен отпечатък или вдлъбнатина. Дори след отстраняване на частицата, повредената уплътнителна линия позволява изтичане. Този режим на повреда обяснява защо седалковите клапани често преминават от перфектно уплътняване към значителен теч с малко предупреждение.

Електрически и соленоидни повреди

Електрическият интерфейс между системите за управление и хидравличните клапани въвежда режими на повреда, които заблуждават техниците, които се фокусират само върху механичните причини. Прегарянето на соленоидната бобина се нарежда сред най-често съобщаваните повреди на клапаните, но анализът разкрива, че електрическите проблеми обикновено са резултат от механични първопричини, а не чисто електрически повреди.

Електромагнитните вентили за променлив ток (променлив ток) показват особено тясна връзка между механичното и електрическото поведение. Импедансът на бобината зависи основно от индуктивното съпротивление, което варира обратно пропорционално на въздушната междина в магнитната верига. Когато напрежението за първи път се прилага към AC соленоид, арматурата седи на максимално разстояние от лицето на полюса, създавайки максимална въздушна междина и минимална индуктивност. Ниска индуктивност означава нисък импеданс, позволяващ пусков ток, който може да достигне 5 до 10 пъти нормалния задържащ ток, да тече през намотките на бобината.

При нормална работа електромагнитната сила затваря арматурата в рамките на милисекунди. Свиващата се въздушна междина драстично увеличава индуктивността, повишавайки импеданса и намалявайки тока до безопасни нива в стационарно състояние. Цялата последователност зависи от свободното механично движение на арматурата и макарата. Ако лакови отлагания, замърсяване с частици или механично свързване пречат на макарата да завърши своя ход, въздушната междина остава отворена. Бобината продължава да черпи масивен пусков ток за неопределено време. Съгласно закона на Джаул (Q = I²Rt), топлината, генерирана в намотката, нараства с квадрата на тока. В рамките на секунди до минути изолацията на намотката се топи, причинявайки късо съединение от завой до завой, което генерира още повече топлина, докато намотката се повреди напълно.

Термін служби гідравлічного клапана скидання тиску значною мірою залежить від робочого циклу. Запобіжний клапан, який рідко відкривається, може прослужити десятиліттями. Клапан регулювання тиску при безперервному розвантаженні відчуває постійну ерозію потоку і може потребувати відновлення кожні 5000-8000 годин роботи. Відстеження робочих годин і циклів скидання допомагає планувати профілактичне технічне обслуговування до того, як несподівані збої зупинять виробництво.

DC (постоянен ток) соленоиди показват по-благоприятни модели на отказ, тъй като техният ток зависи само от напрежението и съпротивлението (I = V/R), независимо от позицията на котвата. Механично блокиран DC вентил просто не успява да се премести, но рядко изгаря намотката. Повредите на постояннотоковия соленоид обикновено се свързват с истински електрически причини като пренапрежение, превишаващо номиналните стойности с повече от 10 процента, прекомерна околна температура, предотвратяваща разсейването на топлината, или проникване на влага, причиняващо вътрешно късо съединение.

Друго механично-електрическо взаимодействие възниква в тръбата на сърцевината (водач на котвата). Тази тънкостенна тръба изолира арматурата от хидравличната течност, като същевременно позволява преминаването на магнитния поток. Прекомерният монтажен въртящ момент върху монтажната гайка на соленоида или необичайни пикове на налягането могат да деформират тръбата, създавайки тесни места, които се влачат по арматурата. Соленоидът генерира недостатъчна сила, за да преодолее това допълнително триене, което води до „захранени, но без движение“ повреди, които изглеждат електрически, но произтичат от механични причини.

Деградация на уплътнението и химическа несъвместимост

Уплътненията представляват най-химически уязвимите компоненти в управляващите клапани. Докато металните части са устойчиви на повечето хидравлични течности, еластомерните уплътнения могат да претърпят катастрофална повреда, когато са изложени на несъвместими химикали. Режимът на повреда се различава напълно от влошаването, свързано с износването, и често се появява бързо след смяна на течността или смяна на уплътнение с неподходящи материали.

Химическата атака се проявява предимно чрез подуване и омекване. Когато материалът на уплътнението не е съвместим с хидравличната течност, молекулите на течността проникват в полимерната матрица, причинявайки обемно разширение. Подутото уплътнение надвишава размерите на жлеба и създава силно смущение на движещите се части. Уплътненията от нитрилен каучук (NBR или Buna-N), изложени на огнеустойчиви течности от фосфатен естер като Skydrol, демонстрират това драматично. NBR абсорбира течност и набъбва силно, превръщайки се в мека гелообразна маса. Разширеното уплътнение генерира огромно триене срещу макарата и може напълно да предотврати работата на клапана в рамките на часове. Силите на срязване разкъсват парчета от омекналата гума, създавайки отломки, които запушват пилотните канали и повреждат компонентите надолу по веригата.

Правилният избор на материал за уплътнение изисква съгласуване на химическия състав на еластомера с конкретната използвана хидравлична течност. Предизвикателството се засилва в системи, които преминават от минерално масло към синтетични течности или преминават между различни огнеустойчиви формулировки. Това, което работи перфектно в едно приложение, причинява незабавен отказ в друго.

| Тип хидравлична течност | Нитрил (NBR) | Флуорокарбон (Viton/FKM) | Бұл диагностикалық деректер ағыны бұрын мүмкін емес болып табылатын жағдайды бақылауға мүмкіндік береді. Уақыт өте келе катушкалардың температурасы трендтерін бақылау арқылы жүйе катастрофиялық сәтсіздікке ұшырас бұрын, жүйе салқындату жолдарының немесе оқшаулаудың біртіндеуін анықтай алады. Мониторингке жауап беру уақыты пилоттық кезеңде тозуды анықтайды немесе ластануға арналған үйкеліс көбейеді. Бұл түсініктер жоспарланбаған ұйқысыз уақытты азайтатын болжамды техникалық қызмет көрсетуге мүмкіндік береді. | Полиуретан |

|---|---|---|---|---|

| Konfiguratsioonitüübid: juhtimis- ja äravoolutee variatsioonid | Отлично | Отлично | Тежки щети | Отлично |

| Фосфатен естер (Skydrol) | Тежки щети | Умерен/Лош | Отлично | Тежки щети |

| Воден гликол | добре | добре | добре | Лошо (хидролиза) |

| Биоразградим естер (HEES) | Справедлива | добре | беден | Справедлива |

Таблицата разкрива критични връзки - EPDM се представя отлично в системи с фосфатни естери, но се проваля катастрофално в минерално масло, показвайки точно обратния модел от NBR. Флуорокарбонови уплътнения (Viton) предлагат широка съвместимост, но струват значително повече и показват само умерена производителност в някои огнеустойчиви течности. Техниците трябва да проверят кодовете на уплътнителния материал по време на поддръжката и да се уверят, че резервните части отговарят на химическия състав на течността.

Приложенията с високо налягане въвеждат режим на повреда на чисто механично уплътнение, наречен екструзия или ниблинг. При налягания, надвишаващи 20 MPa (3000 psi), О-пръстените се държат повече като вискозни течности, отколкото като еластични твърди вещества. Ако хлабината между съчетаващите се метални части надвишава проектните граници поради износване или натрупване на толеранс на обработка, системното налягане принуждава гумата да проникне в празнината. Пулсациите на налягането карат екструдираната част многократно да се изстисква и издърпва назад. Металните ръбове действат като ножици, отрязвайки малки парчета от уплътнението при всеки цикъл на натиск. Повреденото уплътнение показва характерен дъвкан вид от страната на ниското налягане. Инженерите предотвратяват екструзията при приложения с високо налягане, като инсталират резервни пръстени, направени от PTFE (политетрафлуороетилен) от страната с ниско налягане на всеки О-пръстен, физически блокирайки пътя на екструдиране.

Екстремните температури също влошават уплътненията чрез механизми, които не са свързани с химическата съвместимост. Продължителното излагане на топлина над номиналната температура на уплътнението причинява втвърдяване и загуба на еластичност. Крехкото уплътнение се напуква при натиск, създавайки постоянни пътища за изтичане. Ниските температури под точката на встъкляване предизвикват подобна крехкост. Уплътненията, които се огъват на студено, могат да се счупят катастрофално. Температурните спецификации в каталозите на уплътненията представляват критични критерии за избор, които екипите по поддръжката понякога пренебрегват.

Проблеми с динамиката на флуидите: кавитация и ерозия

Високоскоростният флуиден поток през отворите и каналите на клапаните създава сили, способни физически да разрушат метални повърхности. Тези динамични режими на повреда на течността се различават от замърсяване или износване, тъй като повредата идва от самата течност, а не от чужди частици или повтарящо се движение.

Кавитация възниква, когато локалното налягане падне под налягането на парите на хидравличната течност, което води до кипене и образуване на мехурчета от пара. Съгласно принципа на Бернули, скоростта на флуида се увеличава драстично, докато преминава през тесния отвор на порта на клапана, със съответното намаляване на налягането. Ако този спад на налягането доведе до статичното налягане под налягането на парите на флуида при работна температура, в потока течност бързо се образуват парни кухини.

Разрушителната фаза започва, когато тези пълни с пара мехурчета потекат надолу по течението в области с по-високо налягане. Неспособни да се поддържат, мехурчетата се свиват бурно в процес, наречен имплозия. Всеки колабиращ мехур генерира микроскопична високоскоростна струя, която може да достигне свръхзвукова скорост и да създаде локално налягане, надхвърлящо няколко хиляди бара. Когато тези микроструи многократно удрят метални повърхности, те разяждат материала чрез механизъм, подобен на рязане с водна струя. Повредените повърхности развиват характерни гъбести вдлъбнатини, които разрушават прецизно обработените дозиращи ръбове на макарите на клапаните.

Операторите често могат да открият кавитация, преди визуалната проверка да разкрие повреда, тъй като тя произвежда отличителни акустични сигнатури. Повтарящото се свиване на мехурчета създава шум, който звучи като разклащане на чакъл в контейнер или пронизително писък. Системите, работещи близо до прага на кавитация, показват периодичен шум, който идва и изчезва с промените в натоварването. Шумът корелира пряко с прогресивната метална ерозия, което прави акустичния мониторинг ценен инструмент за прогнозна поддръжка.

Свързан, но различен режим на повреда, наречен ерозия при изтегляне на тел, засяга повърхностите на клапаните. Когато даден клапан трябва да бъде затворен, но не успява да уплътни напълно поради частици, които държат седлото отворено, или повреда на повърхността, течността под високо налягане преминава през микроскопичната междина с изключителна скорост. Скоростите на потока могат да достигнат стотици метри в секунда чрез тези малки течове. Течната струя прорязва метал като воден нож, издълбавайки тесни канали, които приличат на драскотини от фина тел. След като започне повреда от теглене на тел, зоната на теч се увеличава бързо и вентилът губи всякаква способност да поддържа налягане.

Разликата в налягането през вентила определя интензитета на кавитация и ерозия. Инженерите по проектирането избират вентили с подходящ капацитет на потока, за да поддържат падането на налягането в приемливи граници. Работата на вентили при по-високи диференциали на налягането от техния проектен рейтинг ускорява динамичните повреди на флуида. Системи с неадекватни пилотни дренажни линии или блокирани отвори на резервоара създават обратно налягане, което принуждава основната макара да работи с прекомерен спад на налягането, предизвиквайки кавитация, въпреки че спецификациите на системата изглеждат нормални.

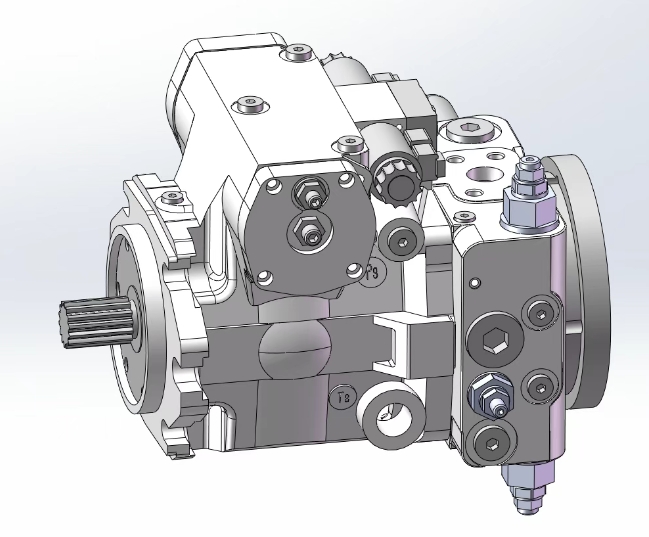

Монтаж и фактори на механично напрежение

Механичните фактори, свързани с монтажа на вентила и дизайна на системата, създават режими на повреда, които объркват специалистите по отстраняване на неизправности, тъй като вентилът изглежда дефектен веднага след инсталирането, но работи свободно, когато е изваден от системата. Тези предизвикани от инсталацията повреди са резултат от еластична деформация на тялото на вентила под напрежение от монтажните сили.

Насочващите управляващи вентили, монтирани на подплочи или колектори, изискват еднаква сила на затягане върху множество монтажни болтове. Неравномерното прилагане на въртящ момент води до леко усукване на тялото на клапана. Въпреки че тази деформация може да измерва само няколко микрометра, тя става критична за клапани, при които хлабината между макарата и отвора е само 2-5 микрометра. Кръгъл отвор, усукан в елипса, ще притисне цилиндричната макара в противоположни точки, което значително ще увеличи триенето или напълно ще блокира макарата.

Подписът на повредата се разкрива ясно - нов клапан, който отказва да премести, когато е завинтен към системата, се движи свободно, когато се държи в ръка. Техниците, които не са запознати с този механизъм, често обвиняват производителя на клапана и инициират ненужни гаранционни връщания. Действителната причина е в неправилна инсталационна процедура. Производителите на вентили определят стойностите на въртящия момент и последователността на затягане за монтажния хардуер. Следването на тези спецификации поддържа геометрията на отвора в рамките на толеранса. Прекомерният въртящ момент или моделите на затягане от ъгъл до ъгъл въвеждат напрежение при усукване, което оформя отвора.

Плоскостта на основната плоча представлява друг критичен параметър за монтаж. Ако монтажната повърхност показва вълнообразност или повдигнати зони от пръски от заваръчния шев или корозия, тялото на вентила отговаря на тези нередности, когато е завинтено. Полученото изкривяване на тялото създава вътрешно разминаване между макарата и отвора. Инженерите определят максимално отклонение от плоскостта, обикновено около 0,025 mm (0,001 инча) през монтажната повърхност на клапана. Екипите за поддръжка понякога пренебрегват тази спецификация, особено по време на ремонти на място или модификации на системата.

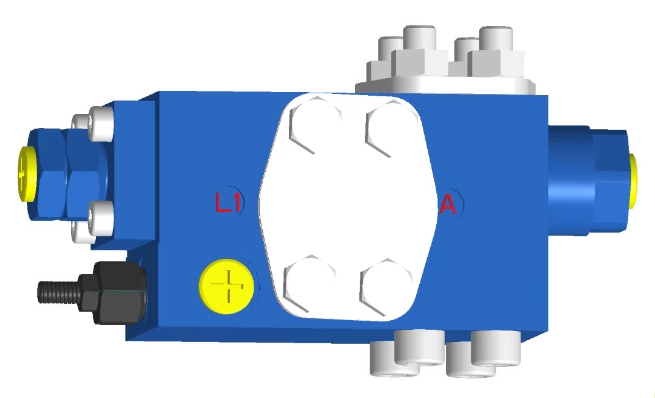

Клапаните в стил патрон, инсталирани в кухините на колекторите, са изправени пред подобни предизвикателства. Въртящият момент на резбата и дълбочината на кухината влияят върху това как патронът се поставя. Прекаленото затягане на резбите може да деформира тънките стени на тялото на касетата. Неправилната дълбочина на кухината оставя касетата в напрежение или компресия, което изкривява вътрешните хлабини. Тези грешки при монтажа се проявяват като клапани, които са работили перфектно на тестовия стенд, но залепват или изтичат, когато са монтирани в производствения колектор.

Вибрациите и ударните натоварвания въвеждат динамични напрежения, които уморяват металните компоненти с течение на времето. Насочващите вентили, монтирани на мобилно оборудване или бутални машини, изпитват сили на ускорение, които напукват монтажните издатини, счупват задържащите щифтове и разхлабват резбовите връзки. Механичният удар от воден удар - удари на налягането, създадени, когато клапаните се затварят бързо - може да надвиши номиналното налягане на клапана многократно. Повтарящите се пикове на налягането втвърдяват металните повърхности и причиняват пукнатини от умора, които в крайна сметка водят до разкъсване на корпуса или счупване на макарата.

Диагностични подходи за повреда на насочения контролен клапан

Ефективното отстраняване на неизправности изисква систематично проучване, което изолира механизма на повреда, преди да се сменят компонентите. Следната диагностична последователност работи от прости външни проверки към инвазивна вътрешна инспекция, минимизирайки времето за престой, като същевременно събира окончателни данни за първопричината.

Визуалната и сензорна проверка представлява първата стъпка. Външен теч на течност около фугите на корпуса или уплътнителните жлези показва повреда на О-пръстена. Следи от изгаряне или разтопена пластмаса върху соленоидни бобини потвърждават електрическо прегряване. Отличителната миризма на изгоряла изолация на бобината се различава значително от нормалната миризма на хидравлично масло. Кавитацията произвежда характерен шум, който обучените техници разпознават веднага. Записването на базови акустични сигнатури по време на правилна работа позволява сравнение при възникване на проблеми.

Ръчното тестване за отмяна осигурява критичната механична спрямо електрическа диференциация. Почти всички електромагнитни насочващи клапани включват ръчен щифт или бутон, който механично принуждава макарата да се премести. Ако вентилът реагира на ръчно задействане и системата работи нормално, клапанният механизъм функционира правилно и проблемът е в електрическите управляващи вериги. Обратно, невъзможността за ръчно преместване на макарата потвърждава механично свързване от замърсяване, лак или деформация. Този прост тест отнема секунди, но елиминира часове напразни усилия в преследване на грешен режим на повреда.

Електрическата проверка изисква измерване както на съпротивлението на бобината, така и на действителното работно напрежение. Отчитанията на съпротивлението, попадащи извън обхвата на спецификацията (обикновено 50-200 ома за DC бобини, 10-50 ома за AC бобини), показват повреда на бобината. Само съпротивата обаче разказва една непълна история. Измерването на напрежението на соленоидния конектор под товар разкрива спад на напрежението от разхлабени връзки или кабели с по-малък размер. Соленоид, оценен за 24 VDC, който получава само 18 VDC поради съпротивлението на проводника, може да генерира недостатъчна сила за преместване на макарата срещу силите на триене и натиск. Електромагнитната сила варира в зависимост от напрежението на квадрат (F ∝ V²), което прави спада на напрежението особено вреден.

Количественото определяне на вътрешните течове изисква оборудване за хидравлични изпитвания. Най-практичният метод за мобилно оборудване включва блокиране на портовете на клапаните и поставянето им под налягане поотделно, докато се измерва потокът към резервоара. Сравняването на измерените течове със спецификациите на производителя определя дали вътрешното износване е надхвърлило допустимите граници. За стационарно оборудване, наблюдението на дрейфа на задвижващия механизъм под товар осигурява функционална оценка на теча. Задвижващ механизъм, който бавно се удължава или прибира, когато вентилът е в неутрално положение, показва прекомерно вътрешно изтичане, което позволява на налягането да достигне до грешната камера.

Термичното изображение предлага неинвазивна техника за откриване на вътрешни течове, преди да станат критични. Високоскоростният поток през увеличените поради износване хлабини генерира топлина чрез дроселиране. Инфрачервена камера, сканираща тялото на клапана, разкрива горещи точки на места с необичаен вътрешен поток. Температурни разлики от 10-20°C над околните зони показват значителни пътища на изтичане. Това ранно предупреждение позволява планирана поддръжка, преди пълна повреда да спре производството.

Лабораториите за анализ на масло тестват проби от течност както за замърсяване с частици, така и за химическо разграждане. Броенето на частици определя кода за чистота по ISO 4406 и идентифицира дали филтриращите системи функционират правилно. Изследването на киселинното число разкрива нивото на окисление. Най-важното за проблемите, свързани с лака, изискването на MPC анализ предоставя ранно предупреждение за образуване на лепкави отлагания, преди клапите да започнат да залепват. Цялостната програма за анализ на маслото улавя проблеми със замърсяване, преди те да разрушат скъпите клапани.

| Симптом | Тиск: | Диагностична проверка | средство за защита |

|---|---|---|---|

| Вентилът не се премества | 1) Бобината е изгоряла/отворена Пропорционалды бағытты бақылау клапандары қарапайым электромагниттерден гөрі, кіріс токына пропорционалды тудыратын пропорционалды соленоидтарды пайдаланады. Контроллерден пәрмен сигналын өзгерту арқылы клапанның орамалық позициясы үнемі инсульт бойынша үздіксіз реттеуге болады. Бұл актуатордың жылдамдығын, үдеуін және күштерін дәл бақылауға мүмкіндік береді. Пропорционалды клапан кранның бум-қозғалысын басқаруы мүмкін, бұл стандартты бағытты басқару клапанын қосу немесе өшіру арқылы шығарылған кенеттен басталады және жұмсақ қозғалысты қамтамасыз етеді. 3) Изкривяване на тялото |

Майбутнє: розумні клапани та цифрова гідравліка 2) Опитайте ръчно отмяна 3) Разхлабете леко монтажните болтове |

1) Сменете бобината и коригирайте залепването 2) Почистете клапана, поставете филтър за лак 3) Върнете се обратно през спецификацията |

| Бобината гори многократно | 1) Свързването на макарата причинява AC удар 2) Пренапрежение 3) Висока честота на цикъла |

1) Проверете триенето на макарата 2) Измерете напрежението на клемите 3) Преглед на контролната логика |

1) Поправете обвързването или превключете към DC 2) Правилно захранване 3) Подобрете охлаждането или намалете циклите |

| Дрейфове на задвижващия механизъм | 1) Вътрешно износване/теч 2) Повреда на уплътнението 3) Замърсена течност |

1) Блокирайте портовете и измерете намаляването на налягането 2) Проверете потока на обратната линия Praecipua ratio pressura imperium |

1) Сменете клапана 2) Сменете уплътненията 3) Филтрирайте маслото до ISO целта |

| Прекален шум | 1) Кавитация 2) AC соленоид бръмчене |

1) Анализирайте честотата на шума 2) Проверете лицето на арматурата за мръсотия |

1) Увеличете обратното налягане, елиминирайте въздуха 2) Почистете полюсните повърхности или превключете към DC |

Ръководството за отстраняване на неизправности синтезира връзките симптом-причина-решение, с които техниците на място се сблъскват най-често. Следването на този структуриран подход намалява времето за диагностика, като същевременно увеличава степента на успеваемост при поправяне от първия път.

Преминаване към предсказуема поддръжка

Разбирането на механизмите за повреда позволява прехода от реактивна поддръжка при повреда към предсказуеми стратегии за поддръжка, базирани на състоянието. Вместо да чакат клапаните да се повредят по време на производството, предсказуемите подходи откриват влошаването рано и планират ремонти по време на планиран престой.

Установяването на базови показатели за ефективност осигурява основата за прогнозни програми. Записването на нови характеристики на клапана, включително сила на ръчно задействане, потребление на електрически ток, скорост на вътрешно изтичане и акустична сигнатура, създава референтни данни. Периодичните измервания, показващи отклонение от базовата линия, задействат разследване, преди да настъпи пълен отказ.

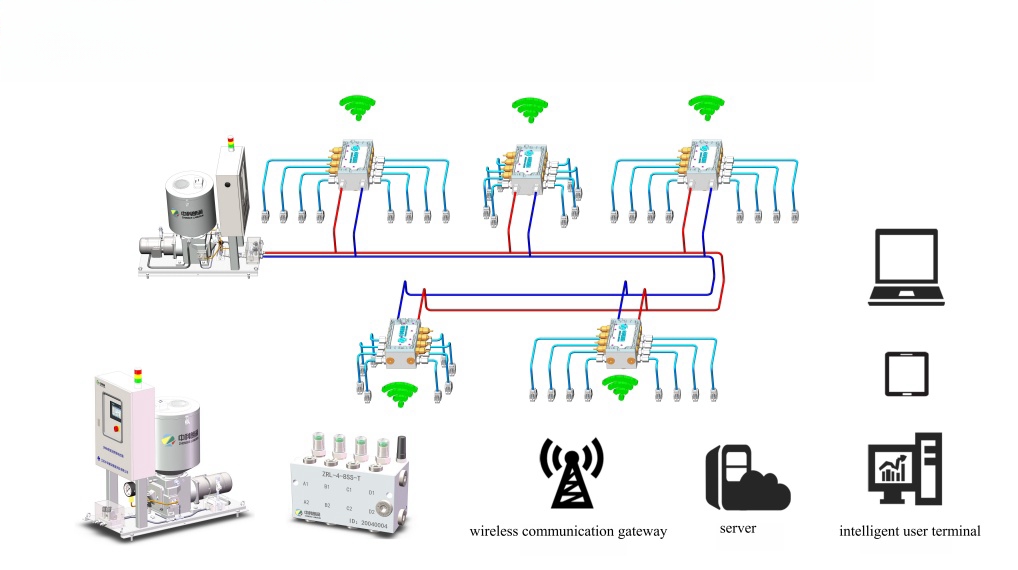

Контролът на замърсяването заслужава първостепенно внимание, като се има предвид неговата отговорност за повечето повреди. Редовното вземане на проби от масло с броене на частици и MPC тестване улавя проблемите, преди клапаните да блокират. Системи, показващи ISO кодове за чистота, надвишаващи целевите стойности, изискват незабавна проверка на системата за филтриране и потенциална подмяна на филтърния елемент. Стойностите на MPC ΔE, нарастващи над 30, изискват инсталиране на електростатични или базирани на смола системи за отстраняване на лак.

Интервалите за смяна на компонентите трябва да отразяват действителните работни условия, а не произволни периоди от време. Клапаните, които се въртят милиони пъти годишно, изискват по-честа смяна на уплътнението, отколкото рядко работещите клапани. Температурата, типът течност и нивата на налягане влияят на скоростта на разграждане. Събирането на данни за историята на неизправностите позволява статистическо прогнозиране на живота, персонализирано за конкретни приложения. Някои операции прилагат броячи на цикъла на клапаните, които задействат поддръжка въз основа на действителното използване, а не на календарното време.

Обучението на персонала по поддръжката на правилни процедури за инсталиране предотвратява повреди от механичен стрес, които осуетяват специалистите по отстраняване на неизправности. Създаването на документирани процедури с определени стойности на въртящия момент, последователности на затягане и проверки на равнинността гарантира постоянни резултати при смени и техници. Динамометричните ключове трябва да се калибрират редовно и са необходими за всички работи по монтажа на вентила.

Прегледите на дизайна на системата могат да идентифицират условия, които ускоряват износването на клапана. Неадекватните пилотни дренажни линии, липсващите супресори на шокове под налягане и неправилното оразмеряване на клапаните допринасят за преждевременната повреда. Решаването на тези проблеми на системно ниво намалява честотата на повредите по-ефективно, отколкото просто подмяна на клапани с идентични модули, които са изправени пред същите повреждащи условия.

Анализът на разходите и ползите силно подкрепя предсказуемата поддръжка за критични системи, където повредата на клапана причинява скъпи престои. Докато предсказуемите програми изискват инвестиции в оборудване за тестване и обучение, възвращаемостта идва чрез елиминирани непланирани прекъсвания, удължен живот на компонентите и намалени разходи за спешен ремонт. Заводите, които прилагат всеобхватни предсказващи програми, обикновено отбелязват намаляване на повреди, свързани с клапани, с 60-80 процента в рамките на две години.

Заключение

Повредата на управляващия клапан е резултат от множество взаимодействащи механизми, а не от отделни изолирани причини. Замърсяването доминира в статистиката за неизправности, но се проявява чрез различни физически процеси - твърдите частици причиняват абразивно износване, докато меките лакови отлагания създават химическо залепване. Електрическите повреди обикновено се дължат на механично свързване, което предотвратява правилната работа на соленоида. Деградацията на уплътнението отразява химическа несъвместимост или механична екструзия по-често, отколкото обикновено стареене. Динамичните сили на течността увреждат прецизни повърхности чрез кавитация и високоскоростна ерозия. Напрежението при инсталиране води до геометрично изкривяване, което свързва движещите се части.

Ефективното предотвратяване на повреда изисква мислене на ниво система, което се простира отвъд самия клапан. Чистотата на флуида в съответствие със стандартите ISO 4406, подходящи за тип клапан, формира основата. Химическата съвместимост между уплътненията и хидравличната течност предотвратява катастрофални повреди при подуване. Правилните процедури за инсталиране поддържат критични вътрешни хлабини. Решаването на проблеми с дизайна на системата, които създават прекомерен спад на налягането или неадекватно охлаждане, удължава драматично живота на клапана.

Преходът от реактивна поддръжка към предсказуем мониторинг на състоянието разделя операциите с висока производителност от тези, засегнати от неочаквани повреди. Програмите за анализ на маслото, термичните изображения и акустичният мониторинг откриват проблеми по време на ранните етапи, когато коригиращите действия струват малко и не изискват спешен престой. Разбирането на фундаменталната физика и химия зад повредите на клапаните трансформира поддръжката от подмяна на части в инженерство за надеждност.