Насочващият управляващ клапан (DCV) е хидравличен или пневматичен компонент, който управлява пътя на потока на работния флуид в рамките на система за предаване на мощност. Вентилът контролира дали течността тече, къде тече и кога потокът започва или спира. Чрез промяна на тези посоки на потока, насочващият клапан определя как се движат задвижващи механизми като хидравлични цилиндри или двигатели, което го прави команден център за всяка верига за захранване с течност.

[Изображение на диаграма на напречното сечение на управляващия клапан]Мислете за управляващ клапан като за оператор на железопътна стрелка. Точно както стрелката насочва влаковете към различни коловози, насочващият клапан насочва течността под налягане към различни портове и канали. Тази възможност за маршрутизиране позволява на една помпа или компресор да захранва множество задвижващи механизми в различни посоки и последователности. Вентилът се намира между източника на захранване (помпа) и работните компоненти (цилиндри, двигатели), преобразувайки управляващите сигнали в прецизни движения на течността.

Във флуидната енергетика три основни контролни елемента определят поведението на системата: управление на посоката, управление на налягането и управление на потока. Насочващият вентил се справя изключително с първата отговорност, въпреки че неговите характеристики на превключване влияят пряко върху другите два параметъра. Когато насочващ вентил промени позицията си, могат да възникнат моментни пикове на налягането, изискващи координация с предпазните клапани. По същия начин вътрешните канали на потока на вентила влияят върху общото съпротивление на потока и енергийната ефективност на системата.

Работният механизъм: дизайн на макара и тарелка

Насочващите вентили постигат контрол на потока чрез два основни механични дизайна: макарни и тарелови клапани. Всеки дизайн предлага различни предимства въз основа на изискванията на приложението.

Работа на ролковия клапан

Макарните клапани представляват най-разпространената конструкция за управление на посоката в хидравличните системи. Механизмът на сърцевината се състои от прецизно обработена цилиндрична макара, която се плъзга аксиално в също толкова прецизен отвор. Макарата разполага с повдигнати участъци (уплътнителни секции) и вдлъбнати жлебове (проточни канали). Докато макарата се движи, лентите се подравняват или блокират различни отвори, пробити в тялото на клапана, създавайки или прекъсвайки връзки за течност.

Напасването между макарата и отвора изисква прецизност на ниво микрометър. Типичната хлабина варира от 5 до 25 микрометра, в зависимост от размера на клапана и номиналното налягане. Този строг толеранс позволява на макарата да се движи свободно, като същевременно минимизира вътрешното изтичане. Малкият просвет създава тънък маслен филм, който осигурява смазване по време на движение на макарата. Същата тази хлабина обаче прави макарните клапани по своята същност склонни към вътрешни течове, като част от течността непрекъснато преминава от камерите с високо налягане към камерите с ниско налягане.

Това прецизно прилягане също създава уязвимост. Частиците замърсяване, които се приближават до размера на хлабината, могат да се заклинят между макарата и отвора, причинявайки залепване на макарата. Когато макарата не може да се движи свободно, вентилът не отговаря на управляващите сигнали, потенциално оставяйки задвижващите механизми в непредвидени позиции. Тази чувствителност обяснява защо надеждността на макарата пряко корелира с нивата на чистота на хидравличната течност.

Конструкция на тарелковия клапан

Тарелковите клапани използват различен подход за уплътняване. Елемент с форма на конус или топка се притиска към подходяща седалка, за да блокира потока. Когато управляващата сила повдигне цилиндъра от гнездото му, течността преминава през отворения проход. Уплътняващият контакт метал към метал или подсилен с еластомер постига нулево или почти нулево изтичане, което прави тарелковите вентили идеални за вериги, изискващи дългосрочно задържане на налягането без дрейф.

Твърдият уплътняващ контакт ограничава приложенията на шайбови клапани в сравнение с дизайните на макарата. Тарелковите вентили обикновено функционират като двупозиционни устройства (отворени или затворени) и не могат лесно да осигурят сложните функции на средното положение или възможностите за модулиране на потока на многостранните макарни вентили. Силата на пружината и налягането на течността, които трябва да бъдат преодолени, за да се отвори цилиндърът, също водят до по-високи сили на задействане и понякога по-бавна реакция в сравнение с балансираните конструкции на макарата.

| Характеристика | Макаров клапан | Тарелков клапан |

|---|---|---|

| Течове | Ниско вътрешно изтичане (5-50 mL/min типично) | Нулев или почти нулев теч |

| Сложност на позицията | Може да постигне 2, 3 или повече позиции с различни средни функции | Обикновено се ограничава до работа с 2 позиции |

| Налягане/изпускане | Бърза реакция (10-50 ms типично) | Умерена реакция поради силата на пружината и натиска |

| Чувствителност към замърсяване | Висока чувствителност; изисква ISO 4406 18/16/13 или по-чист | По-ниска чувствителност; по-толерантни към замърсяване с частици |

| Задържане на налягането | Постепенно намаляване на налягането поради вътрешни течове | Поддържа налягане за неопределено време |

Класификация по порт и конфигурация на позиция

Промишленият стандартен метод за класифициране на насочващите вентили използва конвенцията за именуване на "N-way M-position". Тази система точно описва свързаността и функционалността на клапана.

Първото число (N) показва броя на портовете или "начините", които вентилът осигурява за външни връзки. Тези портове изпълняват специфични функции. В хидравличните системи обичайните обозначения на портове включват P за подаване на налягане, A и B за връзки към камерите на задвижването, T за връщане на резервоара и понякога X и Y за пилотни контролни сигнали. Пневматичните клапани следват подобни конвенции с номерирани портове съгласно стандартите ISO 5599.

Второто число (M) указва колко стабилни позиции може да поддържа макарата или елементът на клапана. Всяка позиция създава различна вътрешна конфигурация на пътя на потока, като свързва определени портове, докато блокира други. Клапан може да свърже P към A в една позиция, след това да свърже P към B в друга позиция, насочвайки течността към противоположните страни на цилиндъра.

Общи конфигурации на клапани

**2-пътни 2-позиционни (2/2) вентили** функционират като прости контроли за включване и изключване. Една позиция блокира потока напълно; другият позволява преминаването на потока. Тези клапани се появяват в приложения като вериги за блокиране на машини или основно управление на цилиндъра, където само движението напред изисква мощност.

**3-пътни 2-позиционни (3/2) вентили** са подходящи за еднодействащи цилиндри или задвижващи механизми с пружинно връщане. Вентилът последователно свързва налягането към задвижващия механизъм (удължавайки го) или свързва задвижващия механизъм към резервоара (позволявайки прибиране, задвижвано от пружина). Много пневматични цилиндри използват това устройство, тъй като сгъстеният въздух изтича в атмосферата, вместо да се връща в резервоар.

**4-пътни 3-позиционни (4/3) клапани** представляват най-гъвкавата конфигурация за индустриална хидравлика. Тези клапани управляват двойнодействащи цилиндри или двупосочни двигатели. Трите позиции обикновено осигуряват удължаване, прибиране и централно състояние. Дизайнът на централната позиция определя критичното поведение на системата, когато вентилът е в неутрално положение.

Различните конфигурации на централната позиция служат за различни цели. „O“ или затворен център блокира всичките четири порта, като хидравлично заключва задвижващия механизъм на място, но също така улавя изхода на помпата без път на потока. Това изисква отделен механизъм за разтоварване на помпата. „H“ или отворен център свързва всички портове заедно, позволявайки на задвижващия механизъм да се движи свободно, докато помпата циркулира течност към резервоара при минимално налягане. „P“ или тандемен център блокира работните отвори (A и B), за да задържи позицията на задвижващия механизъм, докато свързва помпата към резервоара за разтоварване. Инженерите избират централни конфигурации въз основа на това дали имат нужда от задържане на позиция, свободно движение или разтоварване на помпата по време на неутрални условия.

**5-пътните вентили** обикновено се появяват в пневматични приложения, осигуряващи подаване на налягане, два работни порта и два отделни изпускателни порта. Двойните ауспуси позволяват независим контрол на вентилацията в края на цилиндъра, което има значение, когато противоналягането влияе върху поведението на задвижващия механизъм или когато изпускателните газове от една камера на цилиндъра трябва да се насочват отделно поради причини, свързани с шум или замърсяване.

| Тип клапан | Функции на порта | Възможност за позиция | Общи приложения |

|---|---|---|---|

| 2/2 вентил | P (налягане), A (изход) | Отворен/Затворен | Защитно заключване, просто управление за включване и изключване, изолиране на захранването на пилота |

| Ця логіка походить від принципу гвинтової різьби: поворот за годинниковою стрілкою тисне на пружину, збільшуючи силу, яку має подолати діафрагма. | P, A, T (резервоар/изпускателна система) | Налягане/изпускане | Еднодействащи цилиндри, пневматични скоби, задвижки с пружинно връщане |

| 4/3 вентил | П, А, Б, Т | Удължаване/Задържане/Прибиране | Двойнодействащи цилиндри, хидравлични двигатели, системи за позициониране |

| 5/2 вентил | Серво вентили за критични приложения | Удължаване/прибиране | Пневматични цилиндри с отделно управление на ауспуха |

| 5/3 вентил | P, A B, LI, OB | Удължаване/Центриране/Прибиране | Замърсяване, натрупване на лак, корозия, механични надрасквания |

Методи за задействане: Как вентилите получават контролни сигнали

Насочващите клапани се преместват между позициите, като използват различни механизми за задействане. Изборът зависи от контролното разстояние, изискванията за автоматизация, наличните източници на енергия и нуждите от скорост на реакция.

Ръчно задействане

Ръчното управление чрез лостове, бутони или педали осигурява директно механично управление. Тези методи са подходящи за приложения, при които операторите работят близо до оборудването или където има значение простото, надеждно управление без електрически зависимости. Някои ръчно управлявани вентили включват фиксиращи механизми, които задържат избраната позиция, докато операторът не я промени отново. Други използват пружинно връщане, автоматично центриране, когато операторът пусне управлението.

Соленоид (електромагнитно) задействане

Времето за реакция измерва интервала между подаването на управляващ сигнал и пълната промяна на положението на клапана. Бързата реакция позволява бързо обръщане на движението и прецизно време в автоматизирани последователности. Изключително бързото превключване обаче може да генерира разрушителни пикове на налягането (воден удар) при внезапно спиране на високоскоростни колони от течност.

Соленоидите работят или на променлив ток (AC), или на постоянен ток (DC). DC соленоидите осигуряват по-плавно зацепване с по-малко механични удари и шум в сравнение с AC соленоидите. Магнитната сила в намотките с постоянен ток остава постоянна, докато соленоидите с променлив ток изпитват колебания на силата при честота на линията (50 или 60 Hz), причинявайки вибрации и бръмчене. Поради тази причина конструкциите на промишлени вентили често включват вътрешни токоизправителни вериги, дори когато променливотоковото захранване захранва вентила. Токоизправителят преобразува входния променлив ток в постоянен ток, задвижвайки соленоида с плавен постоянен ток, като същевременно поддържа съвместимост с променливотоковите захранващи системи на съоръженията.

Времето за реакция на електромагнитните клапани обикновено варира от 15 до 100 милисекунди в зависимост от размера на клапана, твърдостта на пружината и мощността на соленоида. По-бързата реакция изисква по-мощни соленоиди, което увеличава консумацията на електроенергия и генерира повече топлина. Приложения като бързи цикли или прецизни времеви последователности се нуждаят от внимателна спецификация на соленоида, за да балансират скоростта спрямо изискванията за мощност и границите на температурата на бобината.

Пилотно задействане

Пилотното задействане използва самото налягане на течността, за да премести клапана. Малки пилотни клапани (често управлявани от соленоид) насочват управляващото налягане към камерите във всеки край на главната макара на клапана. Разликата в налягането през макарата генерира сила, която я придвижва до зададената позиция. Тази подредба осигурява ефект на умножаване на силата, позволяващ малък електрически сигнал към пилотния клапан да управлява много по-голям главен клапан, работещ с висок поток и налягане.

Вентилите с пилотно управление преодоляват практическите ограничения на размера и мощността на директното задействане на соленоида. Директно действащите електромагнитни клапани рядко надвишават капацитета на потока от 100 литра в минута, тъй като по-големите макари изискват пропорционално по-големи електромагнитни сили, за да се изместят срещу силите на пружината и течността. Пилотната работа се справя с дебити над 1000 литра в минута с помощта на компактни електромагнитни пилотни клапани, консумиращи само 10-20 вата електрическа мощност.

Двустепенният дизайн заменя скоростта на реакция за умножаване на силата. Типичният пилотно управляван клапан реагира за 50-150 милисекунди в сравнение с 15-50 милисекунди за клапани с директно действие с подобен размер. Забавянето идва от времето, необходимо за херметизиране и намаляване на налягането в пилотните камери, докато макарата се движи. За много индустриални приложения този компромис се оказва приемлив, като се има предвид драматичното подобрение на капацитета за обработка на потока.

Разбиране на символите на клапани ISO 1219

Схемите на флуидната мощност използват стандартизирани символи, дефинирани от ISO 1219, за да представят функциите на клапана, без да показват детайли на физическата конструкция. Този символен език позволява на инженерите по целия свят да четат и проектират хидравлични и пневматични вериги, независимо от езиковите бариери или конкретни производители на компоненти.

В нотацията на ISO 1219 всяка позиция на вентила се появява като квадратна кутия. Трипозиционен вентил показва три съседни кутии. Портовете се свързват с линии, простиращи се от най-външните кутии. Вътре във всяко поле стрелките показват пътищата на потока, активни в тази позиция, докато блокираните портове показват Т-образни кръстовища или плътни линии. Методите за задействане се появяват като символи в краищата на модула на кутията - триъгълници за соленоиди, правоъгълници с диагонални линии за ръчни лостове или символи на пружини за пружинни механизми за връщане.

Четенето на символ на клапан изисква идентифициране на кутията, представляваща текущата или неутрална позиция, след което проследяване кои портове се свързват през тази кутия. Когато вентилът се премести в друга позиция, съседната кутия се плъзга (концептуално) и пътищата на потока, показани в тази кутия, стават активни. Този визуален метод бързо предава логиката на клапана, без да изисква подробно разбиране на вътрешната геометрия на макарата или разположението на уплътненията.

Индустриални приложения в различни сектори

Насочващите вентили позволяват автоматизиран контрол на движението в безброй индустриални процеси. Техните приложения обхващат от масивно строително оборудване до прецизни производствени системи.

- Мобилна хидравликаизползва насочващи вентили за последователност на операции като затягане, пресоване и прехвърляне на части. Една роботизирана станция за заваряване може да използва десетки насочващи клапани за позициониране на детайлите, активиране на скоби и управление на задвижващи механизми на заваръчните накрайници.

- Автоматизация на производствотоизползва насочващи вентили за последователност на операции като затягане, пресоване и прехвърляне на части. Една роботизирана станция за заваряване може да използва десетки насочващи клапани за позициониране на детайлите, активиране на скоби и управление на задвижващи механизми на заваръчните накрайници.

- Процесни индустрииизползвайте насочващи вентили за операции на смесване, управление на шибър и превключвател и функции за аварийно изключване. Насочващ вентил може да насочи технологичния флуид между различни резервоари или да пренасочи потока при необичайни условия.

- Морски и офшорни приложенияизискват насочващи клапани, които издържат на корозивни среди и поддържат функцията си по време на продължителни периоди без поддръжка. Корабните кормилни системи и подводното оборудване зависят от здрави насочващи контролни клапани.

Параметри на изпълнение и критерии за избор

Изборът на подходящ насочващ вентил изисква съпоставяне на множество спецификации за производителност към изискванията на приложението.

Максимално работно налягане

Номиналното налягане показва максималното постоянно налягане, което корпусът на клапана и уплътненията могат да издържат без повреда или прекомерно изтичане. Хидравличните насочващи вентили обикновено имат скорост между 210 и 420 бара (3000-6000 psi) за индустриални приложения, като специализираните конструкции достигат 700 бара или по-високо за тежкотоварно мобилно оборудване. Пневматичните клапани обикновено работят при много по-ниски налягания, от 6 до 10 бара (87-145 psi), отговарящи на стандартните системи за сгъстен въздух.

Номиналното налягане трябва да надвишава максималното налягане в системата, включително всички пикове на налягането, които възникват по време на промени в натоварването или стартиране на помпата. Марж на безопасност от 25-30% над нормалното работно налягане осигурява разумна защита срещу неочаквани преходни процеси.

Капацитет на потока и спад на налягането

Капацитетът на потока (Q) определя максималния дебит, през който вентилът може да премине, като същевременно поддържа приемлив спад на налягането и повишаване на температурата. Падът на налягането (ΔP) представлява загубата на налягане между входните и изходните отвори при номинален дебит. Тази загуба се превръща в топлина и загуба на енергия.

Връзката между потока, спада на налягането и загубата на мощност следва уравнението:

Когато загубата на мощност се появява във ватове, когато потокът използва литри в минута, а спадът на налягането използва бар (с подходящи коефициенти на преобразуване на единица). Съвременните високоефективни насочващи вентили постигат номинален дебит от 60-100 литра в минута при спад на налягането под 1 бар. Този дизайн с нисък спад на налягането намалява генерирането на топлина и изискванията за мощност на помпата, като директно подобрява енергийната ефективност на системата и намалява изискванията на охладителната система.

Например, вентил, пропускащ 80 литра в минута с 2 бара спад на налягането, губи приблизително 266 вата (80 L/min × 2 бара × 16,67 W/bar/LPM). Намаляването на спада на налягането до 0,5 бара намалява тази загуба до 67 вата, спестявайки 199 вата непрекъснато по време на работа. В продължение на хиляди работни часове тази разлика се изразява в значителни разходи за енергия и намалено разграждане на маслото от топлина.

Време за реакция и характеристики на превключване

Времето за реакция измерва интервала между подаването на управляващ сигнал и пълната промяна на положението на клапана. Бързата реакция позволява бързо обръщане на движението и прецизно време в автоматизирани последователности. Изключително бързото превключване обаче може да генерира разрушителни пикове на налягането (воден удар) при внезапно спиране на високоскоростни колони от течност.

Усъвършенстваните насочващи вентили включват функции за меко преместване или рампа, които контролират ускорението на макарата по време на промени в позицията. Тези характеристики умишлено забавят първоначалното движение на макарата, за да пренасочат постепенно потока, след което завършват смяната бързо, след като скоростта на течността намалее. Резултатът съчетава разумно време за реакция с намалено ударно натоварване върху компонентите на системата.

| Параметър | Типичен диапазон | Инженерно значение |

|---|---|---|

| Максимално налягане | 210-420 бара (хидравлични) 6-10 бара (пневматичен) |

Определя структурната цялост и надеждността на уплътнението при натоварване |

| Номинален поток (Q) | 20-400 L/min (обикновено промишлено) | Трябва да отговаря на изискванията за скорост на задвижващия механизъм при работно налягане |

| Пад на налягането (ΔP) | Fluat capacitas dolor | Директно влияе върху енергийната ефективност и генерирането на топлина |

| Време за реакция | 15-150 ms в зависимост от типа на задействане | Влияе върху времето на цикъла и точността на движение |

| Вътрешно изтичане | 5-50 mL/min (макарни вентили) | Влияе върху точността на позициониране и топлинното натоварване по време на задържане |

| Работна температура | -20°C до +80°C (стандартно) -40°C до +120°C (удължен) |

Ограничава обхвата на вискозитета на течността и избора на уплътнителен материал |

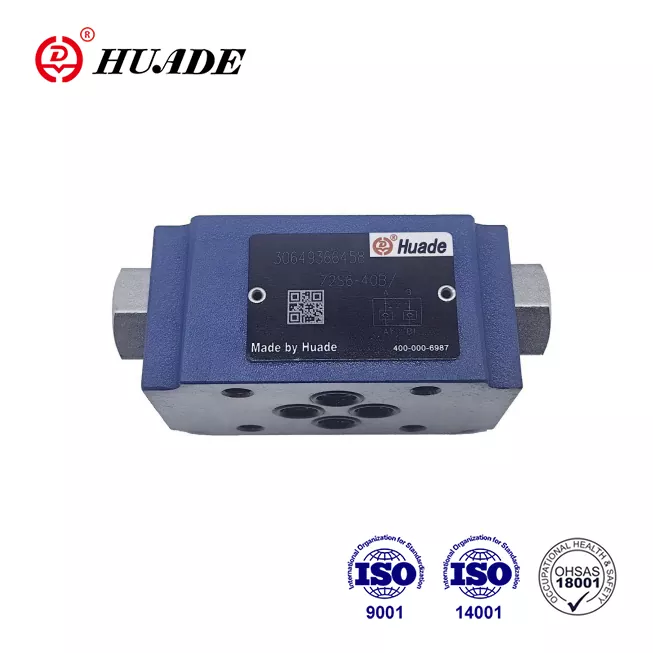

Стандарти за монтаж и интерфейс

Интерфейсите за механичен монтаж следват стандартите ISO 4401 (известни преди като стандарти CETOP или NFPA). Обичайните размери включват NG6 (наричан още D03), NG10 (D05) и NG25 (D08), като номерът показва шарката на болтовете на монтажната повърхност и размера на порта. Стандартизираният монтаж осигурява взаимозаменяемост между производителите и опростява дизайна на системата с помощта на модулни колекторни блокове.

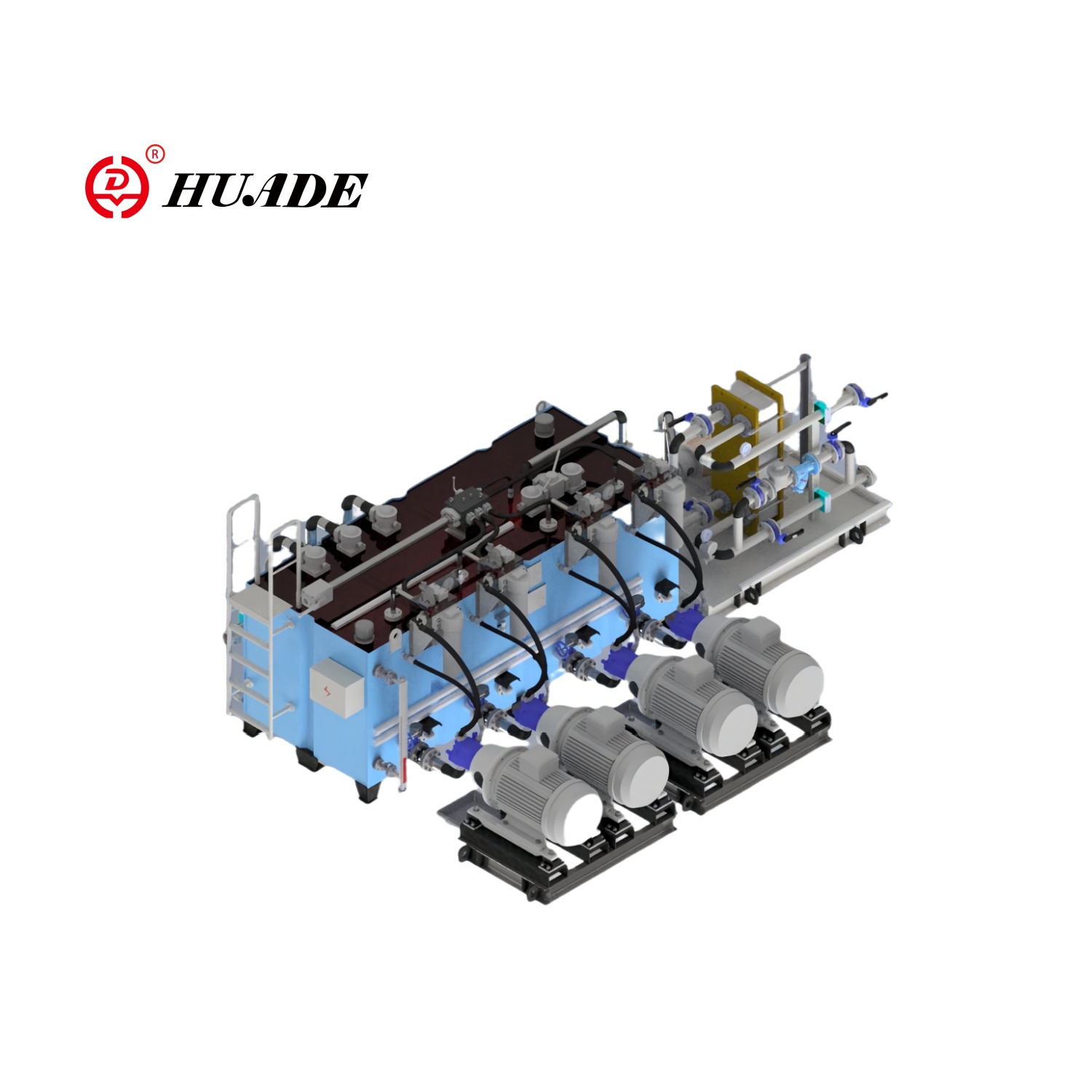

Монтажът на колектор концентрира множество клапани върху един машинно обработен алуминиев или стоманен блок, съдържащ вътрешни канали за потока. Този подход елиминира външните тръбопроводи между портовете на клапана и задвижващия механизъм, като намалява потенциалните точки на теч, подобрява плътността на опаковката и позволява оптимизирани вътрешни канали за поток с минимална турбуленция и загуба на налягане.

Разширено управление: пропорционални и серво вентили

Докато двупосочните насочващи вентили осигуряват адекватен контрол за много приложения, някои системи изискват непрекъснато регулиране на потока и посоката, а не дискретно превключване.

Технология на пропорционалния вентил

Пропорционалните насочващи вентили използват соленоиди с променлива сила или двигатели с въртящ момент, за да позиционират макарата непрекъснато, а не само в крайни позиции. Изместването на макарата става пропорционално на входния токов сигнал, което позволява безкрайно променлив контрол на потока в обхвата на вентила. Тази възможност позволява плавно ускоряване и забавяне, прецизен контрол на скоростта и нежно управление на товара, невъзможно с превключващи клапани.

Високоефективните пропорционални вентили включват сензори за обратна връзка за позицията, обикновено линейни променливи диференциални трансформатори (LVDT), които следят действителната позиция на макарата. Контролер със затворен контур сравнява зададената позиция с действителната позиция, като регулира тока на соленоида, за да елиминира грешката в позицията. Този механизъм за обратна връзка постига прецизно позициониране на макарата въпреки вариациите на триенето, силите на натиск и температурните ефекти.

Съвременните пропорционални вентили имат хистерезис под 1% от пълния ход. Хистерезисът представлява разликата в позицията при приближаване към целта от нарастващи спрямо намаляващи посоки. Ниският хистерезис осигурява последователна реакция, независимо от предишната посока на движение на макарата, критична за прецизен контрол на движението и предотвратяване на осцилация на позицията.

Някои пропорционални вентили използват принципи на обратна връзка за налягането, като отчитат налягането на натоварването на задвижващия механизъм и модулират потока, за да компенсират промените в натоварването. Тази компенсация на налягането поддържа по-постоянна скорост на задвижването при различни натоварвания, без да са необходими външни компенсатори на потока. Техниката подобрява твърдостта на системата и прецизността на контрола в приложения като машини за изпитване на материали или преси за формоване, където натоварванията се променят по време на работния цикъл.

Серво вентили за критични приложения

Серво вентилите представляват най-високото ниво на производителност в технологията за управление на посоката. Тези устройства постигат честотни отговори над 100 Hz с разделителна способност на позиция под 0,1% от хода. Повърхностите за управление на аерокосмически полети, системите за кормилно управление на военноморски кораби и машините за изпитване на материали, които трябва прецизно да контролират силата или позицията при високи честоти, всички разчитат на възможностите на серво клапаните.

Конструкциите на серво вентилите обикновено използват двустепенна конструкция с първостепенна клапа на дюзата или механизъм с струйна тръба, контролиращ позицията на макарата на втория етап. Първата степен осигурява висока прецизност с минимална мощност, докато втората степен осигурява капацитета на потока, необходим за задвижващите механизми. Въпреки това, тесните хлабини и малките отвори в конструкциите на първи етап правят серво вентилите изключително чувствителни към замърсяване. Изискванията за чистота на течността често определят кодове ISO 4406 от 16/14/11 или по-чисти - много по-строги от 18/16/13, приемливи за стандартните насочващи вентили.

Безопасност в опасни среди

Индустриалните вентили, работещи в експлозивна атмосфера, изискват специално сертифициране за предотвратяване на източници на запалване. Сертификацията ATEX (Atmosphères Explosibles) за европейските пазари и еквивалентните IECEx стандарти за международни приложения определят изисквания за проектиране на електрически компоненти като соленоиди в потенциално експлозивна среда.

Защитените от експлозия насочващи клапани използват огнеупорни корпуси, които съдържат вътрешна искра или гореща повърхност, предотвратявайки запалване на външни газове. Корпусът на соленоида използва здрава конструкция със специално обработени свързващи повърхности, които предотвратяват разпространението на пламък дори ако възникне вътрешно запалване. Някои проекти използват искробезопасни вериги, които ограничават електрическата енергия до нива, невъзможни за запалване при условия на повреда.

Тези сертифицирани за безопасност вентили позволяват технология за пропорционално управление в химически преработвателни заводи, петролни рафинерии, фармацевтично производство и минни операции, където горимите материали представляват постоянен риск от експлозия. Интегрирането на усъвършенствани възможности за управление със строги стандарти за безопасност демонстрира как модерната вентилна технология обслужва взискателни и опасни приложения.

Често срещани режими на повреда и практики за поддръжка

Въпреки внимателния дизайн, насочващите клапани изпитват режими на износване и повреда, които влияят върху производителността и безопасността на системата. Разбирането на тези механизми за повреда насочва ефективни стратегии за поддръжка.

Залепване и замърсяване на макарата

Залепването на макарата представлява най-честата повреда на насочващия клапан в хидравличните системи. Състоянието възниква, когато триенето между макарата и отвора надвишава наличната сила на задействане, предотвратявайки движението на макарата. Основните причини включват замърсяващи частици, заседнали в свободните пространства, лакови отлагания от окислено хидравлично масло, корозия от влага и механични набраздявания от предишно проникване на частици.

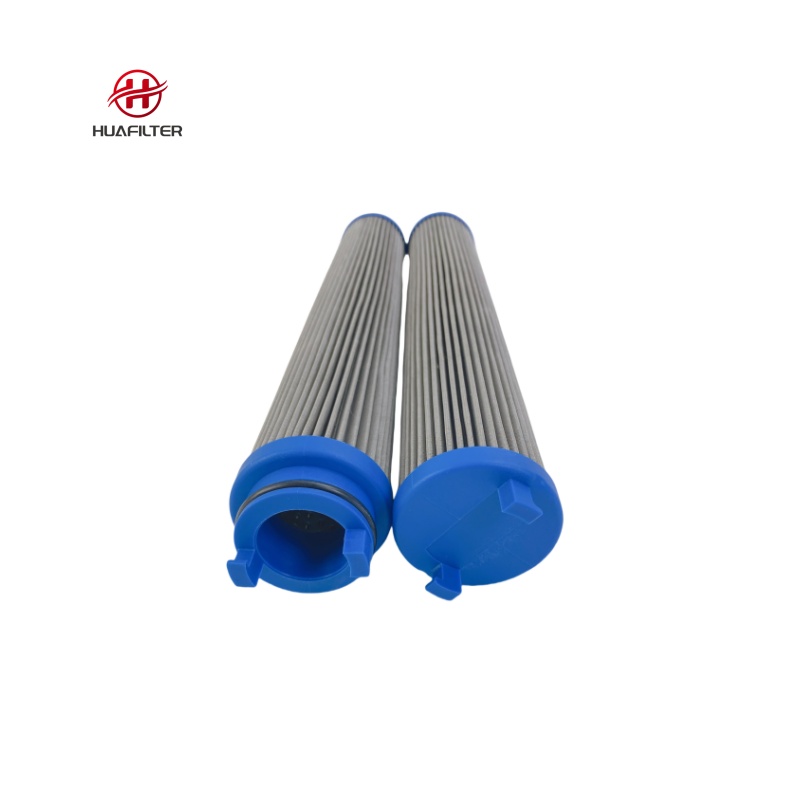

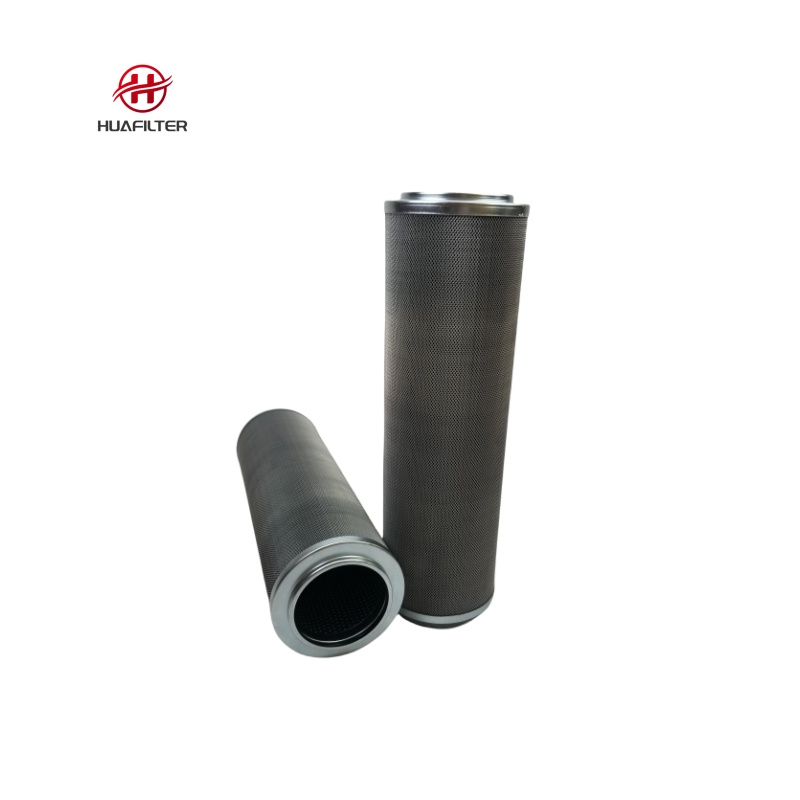

Контролът на замърсяването осигурява основната защита срещу залепване на макарата. Чистотата на хидравличната течност трябва да отговаря или да надвишава спецификациите на производителя на клапаните, като обикновено се изисква филтриране според кодовете за чистота на ISO 4406 между 18/16/13 за стандартни клапани и 16/14/11 за пропорционални клапани. Тези кодове определят максималния брой частици с размери 4, 6 и 14 микрометра на 100 милилитра течност. Всяко тристепенно увеличение на кодовото число представлява удвояване на концентрацията на частици.

Работната температура влияе върху скоростта на натрупване на замърсяване. Хидравличните системи, работещи над 80°C, ускоряват окисляването на маслото, произвеждайки лак и утайки, които покриват макарите на клапаните и ограничават движението. Капацитетът на охладителната система трябва да поддържа температурата на маслото в диапазона 40-65°C за оптимален живот и надеждност на клапана. Температурните отклонения по време на периоди на голямо търсене или неадекватно оразмеряване на охладителя постепенно влошават чистотата на системата дори при правилно филтриране.

Прогресиране на вътрешно изтичане

Вътрешното изтичане покрай бобините се увеличава постепенно, тъй като повърхностите се износват по време на нормална работа. Приемливите скорости на изтичане за нови макарни вентили варират от 5-20 милилитра в минута в зависимост от размера и дизайна на клапана. С напредване на износването течът може да достигне 50-100 милилитра в минута, преди да се наложи смяна на клапана.

Прекомерният вътрешен теч се проявява като по-бавно движение на задвижващия механизъм, невъзможност за поддържане на налягането по време на периодите на задържане и повишено нагряване на маслото от циркулацията на вътрешния поток. Тестването за течове включва измерване на потока от блокирани портове или сравняване на скоростите на задвижването под товар спрямо базовите измервания. Прогресивното наблюдение открива тенденциите на износване, преди да възникнат критични повреди.

Соленоид и електрически повреди

Materia probatio instrumenti et systemata simulationis aerospace extremum finem exsecutionis requiruntur. Haec applicationes valvulae directionales servo potestate utuntur cum responsionibus temporibus sub 10 millis secundis et solutionis positionis in microns mensuratis. Valvulae cum liquore purissimo, saepe ISO 4406 15/13/10 operantur vel melius, et filtrationem specialem et conditionem armorum requirunt ad gradus munditiarum requisitos conservandos.

В нотацията на ISO 1219 всяка позиция на вентила се появява като квадратна кутия. Трипозиционен вентил показва три съседни кутии. Портовете се свързват с линии, простиращи се от най-външните кутии. Вътре във всяко поле стрелките показват пътищата на потока, активни в тази позиция, докато блокираните портове показват Т-образни кръстовища или плътни линии. Методите за задействане се появяват като символи в краищата на модула на кутията - триъгълници за соленоиди, правоъгълници с диагонални линии за ръчни лостове или символи на пружини за пружинни механизми за връщане.

Диагностичните процедури за предполагаеми повреди на соленоида включват измерване на съпротивлението (сравняване със стойностите на табелката с данни), проверка на напрежението при връзката на соленоида по време на опит за работа и ръчно тестване за отмяна за изолиране на електрически от механични проблеми. Много промишлени пропорционални и пилотно управлявани вентили включват ръчни механизми за отмяна, които позволяват механично преместване на макарата дори когато електрическите системи се повредят, осигурявайки критична аварийна функционалност.

| Режим на повреда | Типични причини | Симптоми | Диагностичен метод |

|---|---|---|---|

| Залепване на макара | Двойнодействащи цилиндри, хидравлични двигатели, системи за позициониране | Няма реакция на контролни сигнали, хаотично движение, бавно или непълно превключване | Тест за ръчно регулиране, анализ на чистотата на маслото, визуална проверка след разглобяване |

| Прекомерно вътрешно изтичане | Износване на макара/отвор, повърхностни драскотини, влошаване на качеството на уплътнението | Бавна скорост на задвижващия механизъм, намаляване на налягането по време на задържане, повишена температура на маслото | Измерване на потока от блокирани портове, тестове за сравнение на скоростта на задвижването |

| Повреда на соленоидната бобина | Крайни стойности на напрежението, термично претоварване, влага, разрушаване на изолацията | Без магнитно издърпване, слабо задействане, миризма на изгоряло, задействана защита | Проверка на съпротивлението, проверка на напрежението, измерване на ток, тест за ръчно превключване |

| Повреда на пружината | Умора от колоездене, корозия, пренапрежение от скокове на налягането | Непълно връщане в неутрално положение, неуспешно превключване на позициите, заседнали клапани | Тест за усещане при ръчна работа, проверка на разглобяване |

| Теч от външно уплътнение | Стареене на О-пръстен, неправилна инсталация, химическа атака, цикъл на налягане/температура | Видимо просмукване на течност, намокряне на монтажната повърхност, загуба на налягане | Визуална проверка, тест за задържане на налягането след секцията на изолиращия вентил |

Насоки за превантивна поддръжка

Ефективната поддръжка на насочващия клапан се фокусира върху защитата на прецизния интерфейс на макара-отвор и електрическите компоненти от влошаване.

Управлението на качеството на течностите формира основата. Установете базовата чистота на течността чрез лабораторен анализ на ново масло и периодично проверявайте нивата на чистота по време на работа. Целеви кодове по ISO 4406, подходящи за инсталирани типове вентили. Сменяйте филтърните елементи на препоръчителните интервали, независимо от индикаторите за диференциално налягане, тъй като филтрите от дълбочинен тип могат да достигнат капацитет за фини частици, докато диференциалното налягане остава ниско.

Flow rate stat pro primario determinante. Applicationes, quae minus quam 60 liters per minutias requirunt, valvulae vel directae vel gubernatori operatae valvulae uti possunt, cum electione coacta pressionis disponibilitate et responsionis temporis necessitatibus. Systema altiores rates tractantes fluere debent valvis gubernatori-operatis uti ad nimiam solenoidorum magnitudinem et generationem caloris vitandam. Conatus est specificare valvulas directas agentem ad applicationes altae fluxus eventus in consiliis uneconomicis cum gravibus provocationibus scelerisque administratione.

Разработване на процедури за систематична проверка и тестване. Запишете базови данни за производителността, включително времена на цикъла на задвижването, постигнати максимални налягания и потребление на ток на соленоида по време на пускането в експлоатация. Периодичното сравнение с изходното ниво разкрива тенденции на постепенно влошаване. Измерванията на времето за реакция с помощта на датчици за налягане и системи за събиране на данни откриват нарастващо триене или замърсяване преди пълна повреда.

Системните дизайнери трябва да определят клапани с възможности за ръчно управление за критични функции. Ръчните настройки осигуряват аварийна работа по време на електрически повреди и позволяват диагностична изолация между механични и електрически източници на повреда. Механизмът за отмяна също така позволява проверка на работата на задвижващия механизъм и натоварването независимо от електрическите системи на клапана по време на отстраняване на неизправности.

Еволюцията на технологията за управление на посоката

Технологията на насочените вентили продължава да напредва по няколко паралелни пътя, всеки от които отговаря на специфични изисквания на индустрията.

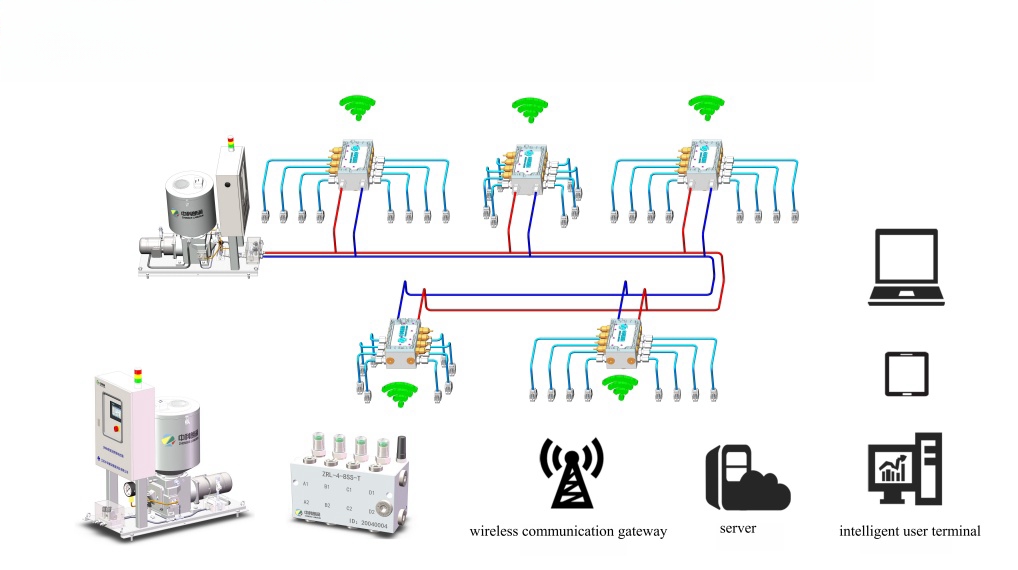

Интеграцията представлява основна тенденция. Модерните вентили все повече включват вградена електроника, включително CAN шина или индустриална Ethernet комуникация, вградена диагностика, следяща тока и температурата на бобината, и процедури за самокалибриране, които компенсират износването и температурните ефекти. Тези интелигентни вентили преминават от пасивни компоненти към активни участници в системата, които отчитат здравословно състояние и предвиждат нуждите от поддръжка.

Енергийната ефективност води до непрекъснато подобряване на дизайна на пътя на потока и материалите. Компютърно подпомаганата симулация на потока оптимизира вътрешните проходи, за да минимизира турбуленцията и загубата на налягане. Някои производители сега определят спад на налягането под 0,5 бара при номинален дебит за стандартни насочващи вентили, половината от типичните стойности от предишни десетилетия. По-ниските спадове на налягането намаляват генерирането на топлина и консумацията на енергия от помпата, подкрепяйки корпоративните цели за устойчивост и намаляване на оперативните разходи.

Миниатюризацията избутва контролната способност в по-малки пакети. Конструкциите на касетите с клапани, които се монтират в персонализирани колектори, постигат висок капацитет на потока от забележително компактни пликове. Тези конфигурации обслужват мобилно оборудване, където пространството и теглото критично ограничават дизайна на системата.

Бъдещето вероятно ще донесе по-дълбока интеграция между клапаните за течно захранване и цифровите системи за управление. Електрификацията в мобилното оборудване създава възможности за напълно електрическо управление на задвижването, което заменя традиционната пилотна хидравлика. Мониторингът на състоянието чрез сензори, интегрирани във вентили, позволява стратегии за прогнозна поддръжка, които планират обслужване въз основа на действителното състояние на компонентите, а не на фиксирани интервали. Тези разработки ще разширят възможностите на насочващите клапани, като същевременно ще подобрят надеждността и устойчивостта в приложенията за захранване с течности.