Двупътният хидравличен насочващ клапан е един от най-простите, но най-съществените компоненти в системите за захранване с течност. Името ви казва точно какво прави: има два порта за течности и две различни работни позиции. Мислете за това като за сложен превключвател за включване и изключване за хидравлично масло, подобно на това как кранът за вода контролира потока във вашия дом.

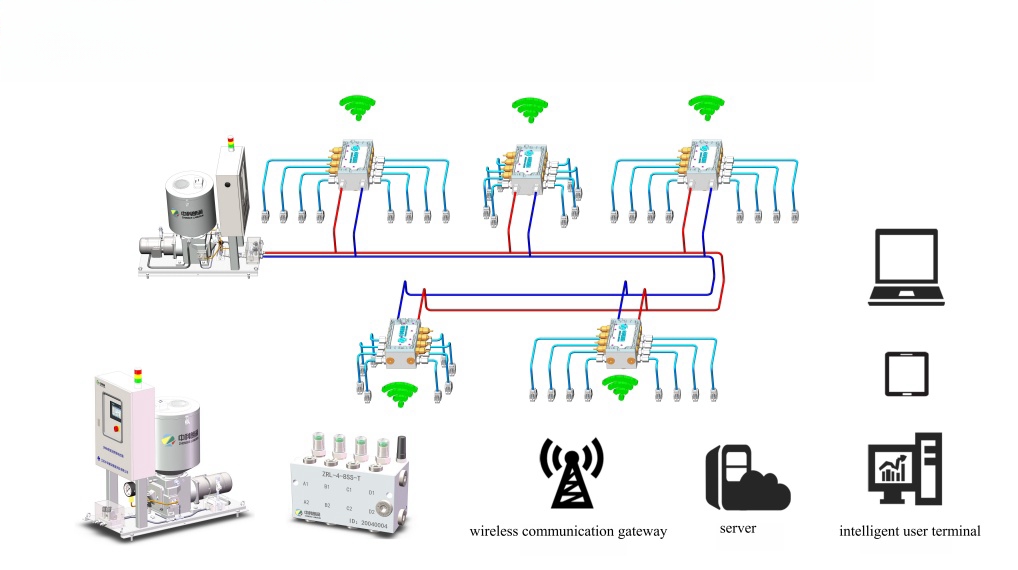

Някои усъвършенствани соленоидни драйвери включват текущи функции за наблюдение и диагностика. Те откриват повреди на бобината, късо съединение или механично свързване въз основа на модела на теглене на ток по време на задействане на клапана. Тази възможност позволява предсказуема поддръжка, при която заменяте компоненти въз основа на измерено влошаване, вместо да чакате пълна повреда.

Тези клапани съществуват в две основни конфигурации. Нормално затворен (NC) вентил остава затворен, когато не се прилага мощност или сила, блокирайки целия поток. След като го активирате, вентилът се отваря и течността може да премине. Нормално отворен (NO) клапан работи по обратния начин, той започва отворен и се затваря, когато се активира. Изборът между тези две зависи изцяло от това какво се случва, когато системата ви загуби захранване. За критични за безопасността приложения трябва да помислите внимателно дали искате поток или никакъв поток при сценарий на загуба на мощност.

Красотата на двупосочния хидравличен насочващ клапан се крие в неговата простота. Като управляват само основната функция за разрешаване или отказ, тези клапани се превръщат в градивни елементи за по-сложна хидравлична логика. Можете да комбинирате множество двупътни вентили в колекторен блок, за да създадете сложни вериги за управление, като същевременно поддържате отлично уплътнение и надеждност.

Основни типове дизайн: цилиндър срещу макара

Когато инженерите избират двупосочен хидравличен насочващ клапан, най-важното решение се свежда до вътрешната структура. Два дизайна доминират на пазара и всеки прави различен инженерен компромис между ефективността на уплътняване и капацитета на потока.

Дизайн на тарелковия клапан: Максимално уплътняване

Тарелковите клапани използват конусовиден или топчест елемент, който се притиска към прецизно седло, за да блокира потока. Когато се приложи сила (от пружина или задвижващ механизъм), този елемент се повдига от седалката и течността преминава през него. Физическият контакт между тапата и седалката създава това, което инженерите наричат твърдо уплътнение.

Този дизайн осигурява изключителен контрол на течовете. Висококачествените 2-посочни вентили от тип тарелка могат да постигнат почти нулев вътрешен теч, често по-малко от 0,7 cc/min (около 10 капки в минута) дори при налягане, достигащо 350 бара или 5000 psi. За приложения, при които трябва да задържите товар с часове или дни без дрейф, нищо не може да се сравни с цилиндър.

[Изображение на диаграма на напречно сечение на тарелков хидравличен клапан спрямо макарен хидравличен клапан]Късият ход на тарелковия елемент също позволява бързо време за реакция. Много клапани с директно действие се превключват за приблизително 50 милисекунди. Опростеният дизайн с по-малко движещи се части обикновено води до по-дълъг експлоатационен живот и по-ниски изисквания за поддръжка. Премиум дизайните на шайбата могат да осигурят двупосочно уплътнение, което означава, че блокират потока ефективно, независимо от посоката, от която се прилага налягането.

Конструкция на макарния вентил: Висок капацитет на потока

Макарните вентили имат различен подход. Цилиндричен елемент (макара) се плъзга вътре в прецизно пробита камера. Макарата има повдигнати секции, наречени земи, и вдлъбнати секции, наречени жлебове. Докато макарата се движи, тези функции или блокират портовете, или ги свързват през вътрешни проходи.

Основното ограничение на макарните вентили е изтичането на хлабина. Трябва да има малка междина между макарата и отвора, за да може макарата да се движи свободно и течността неизбежно изтича през тази междина. Но това, от което макарите се отказват при уплътняване, те печелят от капацитета на потока.

Последните иновации драматично подобриха възможностите за поток на макарата. Чрез проектирането на множество вътрешни пътища на потока в тялото на клапана и жлебовете на макарата, производителите са намерили начини да увеличат многократно капацитета на потока, без да увеличават диаметъра на макарата. Някои усъвършенствани двупосочни вентили от типа на макарата с пилотно управление сега се справят с потоци до 1100 литра в минута, като същевременно поддържат корпуса на клапана разумно компактен.

Тази структурна иновация има значение, тъй като традиционно увеличаването на потока означава увеличаване на диаметъра на макарата. По-големите макари изискват повече сила за движение и по-сложна обработка. Многопътният подход ви позволява да използвате стандартно производствено оборудване, като същевременно значително подобрявате номиналния поток. За приложения като бързо разтоварване на помпата в хидравлични системи с висока мощност, този капацитет на потока прави макарните вентили единственият практичен избор.

| Фактор на ефективност | Тарелков клапан | Макаров клапан |

|---|---|---|

| Вътрешно изтичане | Близо до нула (<0,7 cc/min при 350 bar) | Умерено (налице е изтичане на хлабина) |

| Уплътнителен механизъм | Тежък физически контакт със седалката | Прецизно прилягане на хлабината |

| Максимален капацитет на потока | Ограничен от размера на тапата | Много висока (до 1100+ L/min с многопътен дизайн) |

| Скорост на реакция | Бързо (къс ход, ~50 ms) | Бързо, но зависи от силата на задействане |

| Срок на експлоатация | Дълъг (по-малко износване) | Добър (изисква чиста течност) |

| Най-добрите приложения | Задържане на товара, изолация на акумулатора, вериги с нулеви течове | Превключване на висок поток, разтоварване на помпата, висока плътност на мощността |

Изборът между дизайн на тарелка и макара представлява класическа точка за инженерно решение. Ако вашето приложение включва статично задържане под високо налягане (като хидравлично затягане или изолация на акумулатора), характеристиката на нулев изтичане на тарелковия клапан е от съществено значение. Но ако имате нужда от динамично превключване на висок дебит (като бързо разтоварване на помпата), капацитетът на потока на макарния вентил се превръща в критично изискване.

Как се управляват тези клапани: Методи за задействане

Двупътният хидравличен насочващ клапан се нуждае от сила, за да промени позицията. Методът, който използвате за генериране на тази сила, значително влияе върху скоростта на реакция на клапана, капацитета за налягане и надеждността. Два подхода за електрическо задействане доминират в индустриалните приложения.

Електромагнитни клапани с директно действие

При дизайн с директно действие, електромагнитна намотка дърпа арматура, която директно се свързва с вентилния елемент. Когато активирате бобината, магнитната сила незабавно премества цилиндъра или макарата.

Основното предимство е скоростта. Двупътните вентили с директно действие обикновено реагират за около 50 милисекунди от момента, в който подадете захранване. Също толкова важно е, че работата на тези клапани не зависи от налягането в системата. Те работят надеждно при стартиране на системата или при условия на ниско налягане. За критични за безопасността функции, като вериги за разреждане на акумулатора, клапаните с директно действие могат да се връщат с пружина, което означава, че автоматично се връщат в безопасно положение, ако електрическото захранване отпадне, без да е необходимо минимално хидравлично налягане.

Последните разработки в технологията на електромагнитен клапан с ниска мощност (LPSV) промениха пейзажа на ефективността. Традиционните соленоидни вентили могат да консумират 10-20 вата непрекъснато. Модерните дизайни на LPSV са намалили консумацията на енергия до 1,4 вата, като някои специализирани устройства достигат 0,55 вата.

Това намаляване на мощността създава няколко практически предимства. По-ниската консумация на енергия означава по-малко генериране на топлина, което директно удължава живота на бобината и намалява топлинния стрес върху уплътненията и другите компоненти. При конструкции с мокра арматура (където хидравличната течност обгражда сърцевината на соленоида), прекомерната топлина може да доведе до разпадане на определени течности като смеси вода-гликол и образуване на лакови отлагания върху движещите се части. Чрез минимизиране на топлината от източника, технологията LPSV адресира този дългосрочен механизъм на разграждане.

От гледна точка на системата, по-ниската мощност също означава, че можете да управлявате повече вентили от едно и също захранване и управляваща верига. В опасни среди като нефтени и газови приложения намалената консумация на енергия намалява риска от източници на запалване. Много клапани LPSV могат да отговорят на изискванията за искробезопасност, като значително подобряват оценките за безопасност в експлозивни атмосфери.

Електромагнитни вентили с пилотно управление

Вентилите с пилотно управление използват малък клапан с директно действие за контрол на налягането в системата, който след това осигурява силата за преместване на основния клапанен елемент. Соленоидът трябва само да премести малка пилотна тапа. Налягането в системата, действащо върху бутало или макара, прави тежката работа по преместването на главния контролен елемент на потока.

[Изображение на диаграма на вътрешна структура на пилотно управляван хидравличен клапан]Този подход позволява много по-високи възможности за дебит и налягане от дизайните с директно действие. Пилотно управляваните двупосочни хидравлични насочващи клапани могат да се справят с потоци, приближаващи или надвишаващи 1000 литра в минута и налягания до 500 бара. Самият соленоид остава малък и с ниска мощност, защото контролира само пилотната степен.

Пилотната експлоатация обаче създава присъщи компромиси. Времето за реакция се увеличава значително, обикновено до 100 милисекунди или повече. Клапанът се нуждае от време, за да се създаде пилотно налягане и това налягане да премести по-големия основен елемент. Сложността на дизайна се увеличава, защото вече имате пилотни канали, често с малки отвори за контрол на налягането. Тези малки канали правят пилотно управляваните клапани по-чувствителни към замърсяване с течност. Частица, която би преминала безвредно през клапан с директно действие, може да блокира пилотен отвор и да попречи на главния клапан да се измести.

Клапаните с пилотно управление също изискват минимално налягане в системата, за да функционират. Ако налягането падне под прага, необходим за преместване на главната макара, вентилът може да не се премести напълно или изобщо, въпреки че пилотното стъпало работи правилно. Тази зависимост ги прави по-малко подходящи за приложения, изискващи работа по време на стартиране или в сценарии с безопасност при отказ, при които може да се загуби системно налягане.

Управление на динамичния отговор и системния шок

Бързата реакция на клапана звучи универсално желана, но създава свои собствени проблеми. Когато двупосочен вентил се затвори за 50 милисекунди, той внезапно спира да движи течност. Тази бърза промяна в скоростта на потока създава пикове на налягането, понякога наричани воден удар, който може да повреди компонентите.

Много производители сега предлагат механизми за меко превключване за двупосочни хидравлични насочващи клапани. Чрез удължаване на времето за смяна от 50 ms до диапазон от 150-300 ms, тези механизми изглаждат преходните процеси на налягането. Разменяте малко скорост на реакция за значително подобрена стабилност на системата. Малко по-бавното преместване може незначително да намали номиналния капацитет на вентила, но предотвратява ударните натоварвания, които съкращават живота на компонентите другаде във вашата система.

| Фактор на ефективност | Директно действащ | Диагностична проверка |

|---|---|---|

| Капацитет на потока | Ограничено от силата на соленоида (обикновено <300 L/min) | Висок (може да надвишава 1000 L/min) |

| Максимално налягане | Умерен | Много високо (до 500 бара) |

| Време за реакция | Бързо (~50 ms) | По-бавно (~100-150 ms) |

| Минимално работно налягане | Не се изисква (може да работи при нулево налягане) | Изисква минимално системно налягане за основната степен |

| Структурна сложност | Просто (по-малко компоненти) | Комплекс (пилотни пасажи, отвори) |

| Чувствителност към замърсяване | По-ниска | По-високо (пилотните отвори могат да се запушат) |

| Първоначална цена | По-ниска | По-високо |

| Консумирана мощност | Ниска (1,4 W до 20 W, LPSV до 0,55 W) | Ниска (само пилотен етап) |

Изборът между директно действащ и пилотно управляван дизайн следва ясна логика. За приложения, изискващи бърза реакция, надеждност при условия на ниско налягане или работа в замърсена среда, клапаните с директно действие предлагат превъзходна надеждност. Тяхната по-опростена конструкция означава по-малко потенциални точки на повреда. За приложения с висок дебит или високо налягане, където имате чиста течност и стабилно системно налягане, вентилите с пилотно управление осигуряват необходимия капацитет. Просто разберете, че добавената сложност изисква по-стриктно филтриране на течности и по-сложни процедури за отстраняване на неизправности.

Ключови спецификации за ефективност, които трябва да знаете

Когато избирате двупосочен хидравличен насочващ клапан, няколко технически параметъра определят дали даден клапан ще работи във вашето приложение. Разбирането на тези спецификации ви помага да съпоставите възможностите на вентила със системните изисквания.

Рейтинги на налягането

Двупътните вентили от промишлен клас обикновено се справят с непрекъснато работно налягане до 350 бара (5000 psi). Моделите с висока производителност разширяват това до 500 бара. Тези стойности на налягането се отнасят и за двата порта, въпреки че конкретната инсталация (как ориентирате вентила спрямо източниците на налягане) влияе върху действителните сили върху вътрешните компоненти.

Времето за реакция измерва колко бързо клапанът се премества от една позиция в друга след получаване на сигнал. Вентилите с директно действие обикновено реагират за 50 ms, докато пилотно управляваните конструкции отнемат 100-150 ms или повече. За приложения, включващи често превключване, по-бързата реакция означава по-висока производителност.

Диапазон на капацитета на потока

Диапазонът на потока за двупътни хидравлични насочващи клапани обхваща огромен спектър. Малките клапани с директно действие могат да се справят само с 1,1 литра в минута за приложения за прецизен контрол. Стандартните индустриални единици обикновено попадат в диапазона 40-80 L/min. Големите пилотно управлявани макарни вентили повишават капацитета до 285 L/min или повече, със специализирани конструкции, достигащи 1100 L/min.

Капацитетът на потока е пряко свързан със спада на налягането. Тъй като потокът се увеличава през клапан, съпротивлението на този поток създава загуба на налягане. Връзката между дебита и спада на налягането (характеристиката ΔP-Q) е фундаментална за работата на клапана. По-високият поток през даден размер на клапана означава по-висок спад на налягането, което губи енергия като топлина и намалява наличното налягане за вашите задвижващи механизми.

Инженерите оптимизират каналите на потока, за да сведат до минимум спада на налягането при номиналния поток. Споменатите по-рано конструкции с многопътна макара специално се справят с това чрез увеличаване на ефективната площ на потока, без да правят тялото на клапана по-голямо. Когато сравнявате вентили, винаги проверявайте спада на налягането при очаквания дебит, а не само максималния номинален дебит.

Valvae abortivum

Вътрешният теч измерва колко течност преминава през клапан, когато той трябва да бъде напълно затворен. За 2-посочни вентили тип тарелка, производителите обикновено определят изтичане, вариращо от нула до 9 капки на минута при максимално номинално налягане. Висококачествените тарелкови вентили постигат по-малко от 0,7 cc/min (около 10 капки/минута) при 350 бара. Това почти нулево изтичане ги прави идеални за приложения за задържане на товари, където дори малък изтичане би позволил на хидравличния цилиндър да се отклони с течение на времето.

Двупътният хидравличен насочващ клапан е един от най-простите, но най-съществените компоненти в системите за захранване с течност. Името ви казва точно какво прави: има два порта за течности и две различни работни позиции. Мислете за това като за сложен превключвател за включване и изключване за хидравлично масло, подобно на това как кранът за вода контролира потока във вашия дом.

Съвместимост с течности и уплътнителни материали

Хидравличната течност, която използвате, диктува избора на уплътнителен материал, а уплътнителният материал пряко влияе върху дълготрайността на клапана. Повечето двупътни хидравлични насочващи клапани се доставят стандартно с уплътнения, предназначени за хидравлични масла на петролна основа. Те обикновено използват нитрилен (Buna-N) каучук, който предлага добра производителност с минерални масла и работи в широк температурен диапазон.

Въпреки това, ако вашата система използва смеси вода-гликол, течности с фосфатни естери или биоразградими хидравлики, трябва да посочите съвместими уплътнения. Например вентилите, предназначени за течности от фосфатни естери, използват уплътнения от EPDM (етилен пропилей диен мономер). Инсталирането на клапан с EPDM уплътнения в петролно-маслена система, или обратното, причинява подуване или влошаване на уплътнението и води до бърза повреда.

Тази несъвместимост е абсолютна. Използването на грешен материал за уплътнение не само съкращава живота, но причинява незабавни и трайни щети. Винаги проверявайте типа на течността и потвърждавайте съвместимостта на уплътнението преди монтаж.

Време за реакция и живот на цикъла

Времето за реакция измерва колко бързо клапанът се премества от една позиция в друга след получаване на сигнал. Вентилите с директно действие обикновено реагират за 50 ms, докато пилотно управляваните конструкции отнемат 100-150 ms или повече. За приложения, включващи често превключване, по-бързата реакция означава по-висока производителност.

Животът на цикъла показва колко пълни операции може да извърши даден клапан, преди да се наложи поддръжка или подмяна. Висококачествените двупосочни вентили могат да постигнат милиони цикли, но действителният живот зависи в голяма степен от чистотата на течността, тежестта на цикъла на налягането и дали вентилът работи близо до максималните си стойности.

| Спецификация | Типичен диапазон | Обхват с висока производителност |

|---|---|---|

| Максимално работно налягане | 350 бара (5000 psi) | До 500 бара (7250 psi) |

| Капацитет на потока | 1.1 е 285 L/min | До 1100 L/min (специализирани дизайни) |

| Вътрешен теч (тарелка) | 0 до 9 капки/мин при максимално налягане | <0,7 cc/min (<10 капки/min) |

| Време за реакция (директно действие) | ~50 ms | ~30-50 ms |

| Време за реакция (пилотно управление) | ~100-150 ms | Варира в зависимост от дизайна на пилотната верига |

| Работен температурен диапазон | -20°C до +80°C | -40°C до +120°C (със специални уплътнения) |

| Изискване за чистота на течността | ISO 4406 17/19/14 | ISO 4406 18/16/13 или по-добър |

Общи приложения в различни индустрии

Двупосочният хидравличен насочващ клапан се появява в почти всяка хидравлична система, но някои приложения демонстрират по-специално неговите възможности.

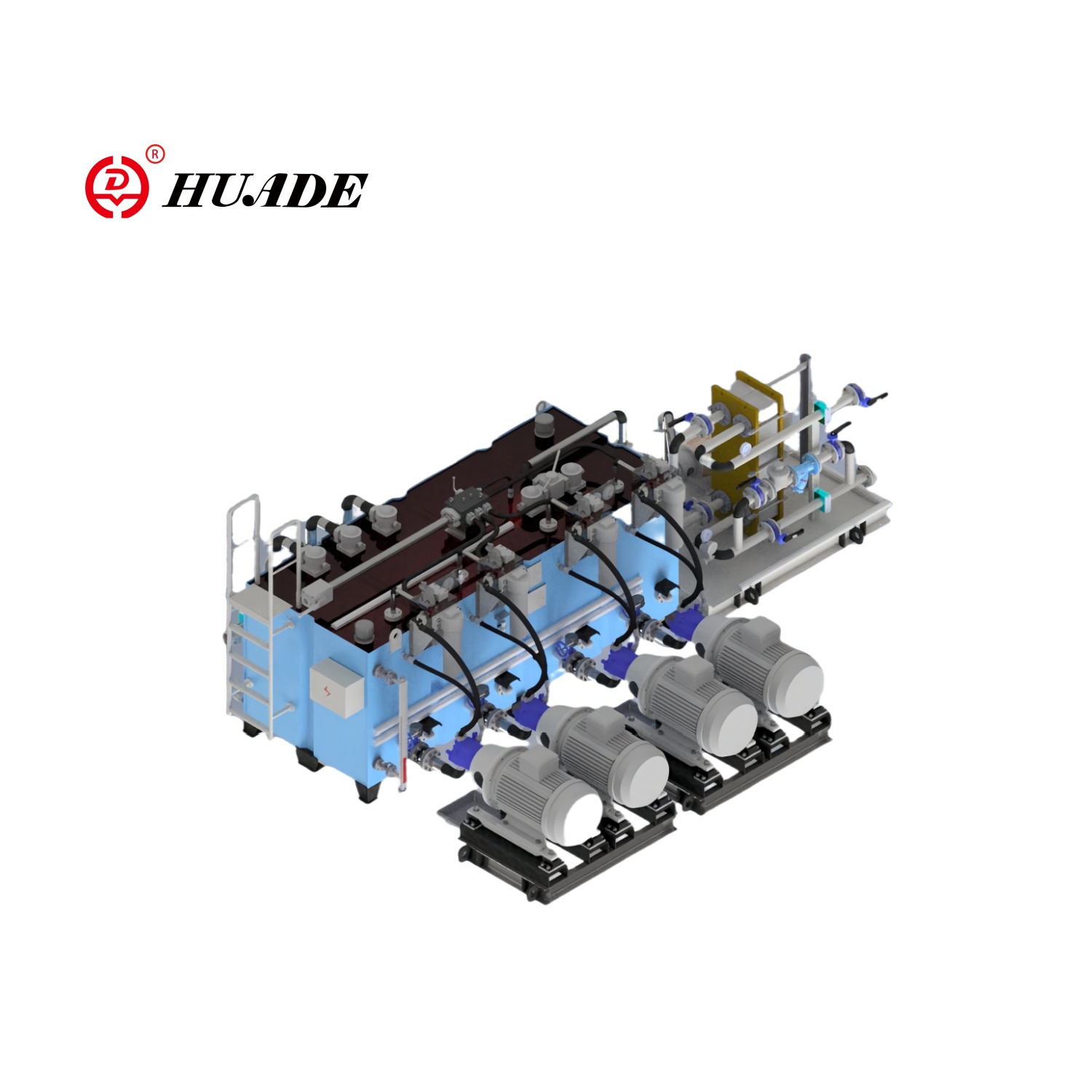

Строителна и тежка техника

Багери, товарачи и кранове разчитат на двупосочни вентили за управление на множество хидравлични цилиндри и двигатели. В тези машини клапаните често се интегрират в сложни възли на колектори, където пространството и теглото са критични проблеми. Оборудването работи в тежки условия с екстремни температури, вибрации и потенциално замърсяване на течности от прашни среди.

За мобилно оборудване производителите все повече използват двупосочни вентили в стил касета, инсталирани в колектори по поръчка. Този подход елиминира външните тръбопроводи, намалявайки точките на течове и позволявайки по-компактен дизайн на машината. Вентилите могат да контролират повдигането на стрелата, накланянето на кофата или удължаването на стабилизатора с множество функции, координирани от електронен контролер.

Индустриално производство и автоматизация

Хидравличните преси, машините за леене под налягане и автоматизираните системи за сглобяване използват двупосочни вентили за прецизен контрол на операциите по пресоване, затягане и позициониране. Тук повторяемостта и скоростта на реакция са от най-голямо значение. Клапан, управляващ затягащо приспособление, може да върти стотици пъти на ден и трябва да поддържа постоянна сила и време.

В тези приложения 2-посочните хидравлични насочващи клапани с директно действие с тарелков тип предлагат най-добрата комбинация от скорост на реакция и способност за задържане. Ниският изтичане поддържа скобите стегнати по време на дълги операции на обработка, докато бързата реакция намалява времето на цикъла. Интегрирането на позиционни превключватели или сензори осигурява потвърждение, че клапанът е изместен, което позволява на системата за управление да проверява всяка стъпка в производствената последователност.

Задържане на товара и акумулаторни вериги

Някои приложения изискват двупосочен вентил да поддържа налягането за продължителни периоди без дрейф. Хидравличните скоби, асансьори за превозни средства и окачени товари попадат в тази категория. Тук дори малък теч е неприемлив, защото позволява пълзене с течение на времето.

Двупосочните вентили от тип "тарелка" доминират в тези приложения. Тяхното почти нулево изтичане поддържа позиция в продължение на часове или дни без консумация на енергия. Много дизайни са нормално затворени, така че загубата на мощност кара клапана да се затвори и да поддържа товара безопасно.

Акумулаторните вериги използват двупътни вентили за зареждане, изолиране или разреждане на акумулатори. По време на изключване на системата, двупосочен вентил може да изолира зареден акумулатор, запазвайки съхранената енергия за следващото стартиране. Или вентилът може да разреди акумулатора за безопасна поддръжка. Възможността за осигуряване на двупосочно уплътнение гарантира, че акумулаторът остава изолиран, независимо дали налягането е по-високо от страната на акумулатора или от страната на системата.

Интегриране на касетъчни клапани в сложни системи

Съвременните хидравлични системи все повече използват двупътни вентили в стил патрон, завинтени директно в колекторните блокове. Този подход предлага няколко предимства. Чрез интегриране на множество клапани в един колектор вие елиминирате външните маркучи и фитинги, намалявайки потенциалните пътища на течове и опростявайки инсталацията. Компактният дизайн пасва по-добре на мобилно оборудване с ограничено пространство.

Патронните вентили също позволяват това, което инженерите наричат мостови вериги. Чрез поставяне на отделни двупосочни вентили на всеки порт на цилиндър (портове A и B), вие получавате независим контрол на всеки път на потока. Тази конфигурация позволява прецизен контрол на потока на входа и навън, функции на поплавъка и дори управление на мотора, всички с основни двупътни вентили, комбинирани в различни модели на превключване.

Основната пречка пред по-широкото приемане на касетъчни вентили е цената, особено за малки до средни размери (DN10mm, DN16mm, DN25mm). Традиционните дизайни на касети изискват сложна механична обработка на покриващата плоча, включително множество изкривени отвори, пробити под ъгъл. Последните иновации се фокусират върху препроектирането на тези покриващи плочи с по-опростена геометрия и използване на комбинирани възли на тапи, за да се премахнат повечето изисквания за изкривени отвори. Това структурно опростяване намалява производствените разходи и прави двупосочните вентили в стил патрон конкурентни на традиционните дизайни, монтирани на пластини, в повече приложения.

[Изображение на колекторен блок на клапана на хидравличния патрон]Насоки за избор на вашето приложение

Изборът на правилния двупосочен хидравличен насочващ клапан изисква съвпадение на характеристиките на клапана с вашите специфични изисквания. Систематичният подход предотвратява както свръхспецифицирането (което губи пари), така и недостатъчното спецификиране (което причинява неуспехи).

Започнете с функционални изисквания

Първо, определете какво трябва да прави вентилът. Това проста функция за включване и изключване ли е, при която известно изтичане е приемливо? Или трябва да задържите товар с нулев дрейф? Клапанът трябва ли да реагира за милисекунди или е приемливо половин секунда?

За чисто превключващи приложения, като активиране или заобикаляне на верига, работят дизайни с цилиндър или макара. Изберете въз основа на капацитета на потока и цената. За задържане на товара, изолиране на акумулатора или всяко приложение, при което нулевият теч е от значение, 2-посочен хидравличен насочващ клапан от тип тарелка става задължителен.

Изчислете изискванията за дебит и налягане

Определете максималния дебит, през който вентилът трябва да премине, и максималното налягане, което трябва да издържи. Винаги включвайте граница на безопасност. Ако вашият цилиндър се нуждае от 45 L/min по време на работа с максимална скорост, посочете клапан с номинален капацитет поне 60-70 L/min, за да отчетете спада на налягането и да избегнете непрекъсната работа при максимален капацитет.

Изискванията за налягане включват както нормално работно налягане, така и потенциално ударно налягане. В мобилното оборудване пиковете на налягането от внезапни спирания или удари могат да надхвърлят нормалното налягане с 50% или повече. Вашият вентил трябва да издържи тези преходни процеси без повреди.

Оценете факторите на околната среда

Помислете за работната среда. Вентилът ще види ли големи температурни колебания? Мръсна или чиста е околната среда? Силна ли е вибрацията? Клапанът ще бъде ли трудно достъпен за поддръжка?

Макарните вентили имат различен подход. Цилиндричен елемент (макара) се плъзга вътре в прецизно пробита камера. Макарата има повдигнати секции, наречени земи, и вдлъбнати секции, наречени жлебове. Докато макарата се движи, тези функции или блокират портовете, или ги свързват през вътрешни проходи.

Чистотата на течността не е задължителна

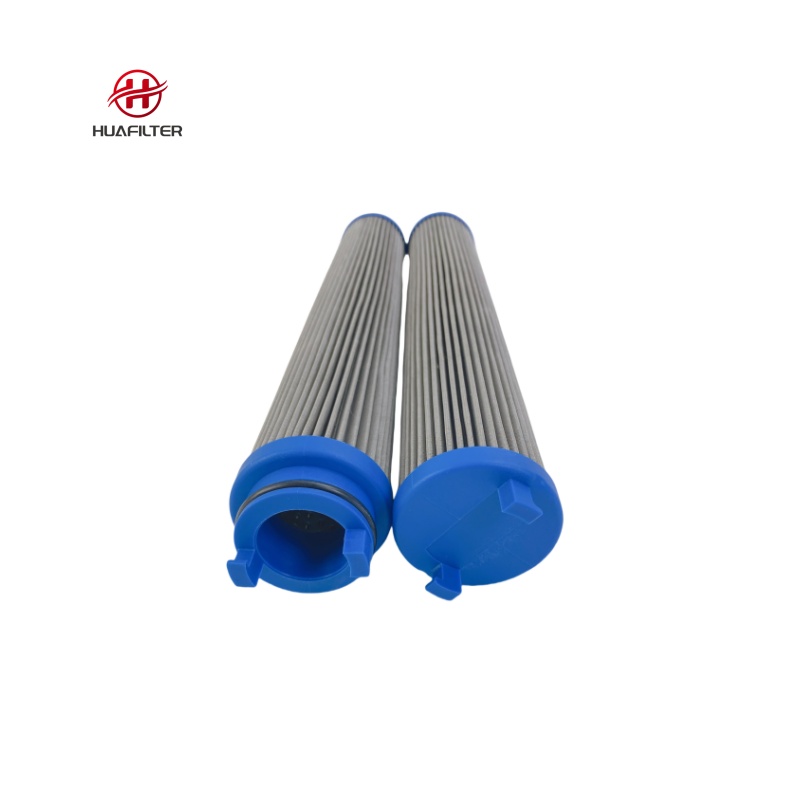

Тази точка заслужава акцент: чистотата на течността определя живота на клапана повече от всеки друг отделен фактор. Кодът за чистота на индустриалния стандарт ISO 4406 определя броя на частиците в различни размери. Повечето качествени двупътни вентили изискват ISO 4406 18/16/13 или по-добър.

Това означава, че в проба от течност от 100 ml можете да имате не повече от 1300 до 2500 частици, по-големи от 4 микрона, 160 до 320 частици, по-големи от 6 микрона, и 20 до 40 частици, по-големи от 14 микрона. Това звучи като малки числа, но замърсените системи могат да имат брой частици от 10 до 100 пъти по-висок.

Вентилите с пилотно управление са особено чувствителни, тъй като малките пилотни отвори могат да се запушат с една частица. Макарните клапани страдат от ускорено износване, тъй като частиците се улавят между макарата и отвора, действайки като смес за смилане. Дори тарелковите клапани губят способността си за уплътняване, ако частици попаднат върху повърхността на сядане.

Инсталирането на подходяща филтрация и поддържането на чистота на флуида не е просто препоръчително, то е от съществено значение за постигане на проектния живот на всеки двупосочен хидравличен насочващ клапан.

Формуляр за интегриране и инсталиране

Решете между монтирани на плоча и касетни стилове. Вентилите, монтирани на плоча, се завинтват към подплоча със стандартизирани модели на портове (като размери NFPA D03, D05, D07). Те предлагат лесна подмяна и стандартизация в линиите на оборудването. Патронните вентили се завинтват в колекторните блокове, осигурявайки по-компактна интеграция, но изисквайки персонализиран дизайн на колектора.

За нови дизайни или производство в голям обем, интегрирането на касети спестява място и тегло. За ситуации на преоборудване или поддръжка, монтираните на пластини вентили предлагат по-лесно обслужване без специални колекторни блокове.

Обмислете бъдещи диагностични нужди

Съвременните системи се възползват от вградената диагностика. Някои двупосочни вентили включват превключватели за положение, които потвърждават, когато вентилът е преместен. Други разполагат със сензори за близост или интегрират електронна диагностика в соленоидния драйвер. Тези функции първоначално струват повече, но драстично намаляват времето за отстраняване на неизправности, когато възникнат проблеми.

При голямо оборудване или критични системи цената на едно непланирано спиране далеч надвишава премията за диагностични вентили. Възможността за отдалечена проверка на позицията на клапана или получаване на ранно предупреждение за влошаване на бобината предотвратява скъпи повреди.

Най-добри практики за отстраняване на неизправности и поддръжка

Данните от индустрията показват, че повечето съобщени повреди на клапани всъщност произтичат от системни проблеми, а не от дефекти на компоненти. Разбирането на тази реалност трансформира вашия подход към поддръжката.

Започнете с електрическа диагностика

Когато изглежда, че двупосочен хидравличен насочващ клапан работи неизправно, първо проверете електрическите проблеми. Това звучи просто, но решава повечето проблеми по-бързо и по-евтино от механичната проверка.

Използвайте мултицет, за да проверите напрежението на клемите на соленоида по време на предвидената работа. Системите за управление могат да развият повреди, които предотвратяват достигането на напрежение до вентила, въпреки че всичко изглежда нормално. Измерете съпротивлението на бобината и го сравнете със спецификациите на производителя. Една бобина може да не се отвори (безкрайно съпротивление) или да е частично късо (ниско съпротивление) и двете условия възпрепятстват нормалната работа.

Съвременното оборудване често включва системи за безопасно блокиране, които възпрепятстват работата на клапана при определени условия. Клапанът може да има правилно напрежение, но все още да не работи, защото блокировка го предотвратява. Проверете за кодове за грешка или индикатори за неизправност в контролера на машината, преди да приемете повреда на клапана.

Проверете хидравличната функция

След като потвърдите електрическото захранване, проверете механичната работа на вентила. Ако вашият вентил има ръчно управление, използвайте го за механично преместване на клапана, докато наблюдавате налягането в системата. Това разделя проблемите с електрическото задвижване от хидравличните проблеми.

Измерете налягането на двата порта на клапана при различни работни условия. Някои износени клапани работят само при високо налягане, тъй като вътрешните хлабини са се увеличили. Тестването в целия диапазон на налягането разкрива дали вентилът поддържа спецификациите или се нуждае от подмяна.

Проверете състоянието на течността

Тъмно, мътно или млечно хидравлично масло показва сериозни проблеми. Тъмното масло предполага прегряване или окисление. Млечен вид означава замърсяване на водата. И двете условия водят до ускорено износване на клапаните и трябва да бъдат решени преди смяна на клапани.

Проверете резервоара и филтрите на системата. Ако филтрите са запушени или нивото на маслото е ниско, основният проблем е в управлението на течността, а не в повреда на клапана. Много ръководства за отстраняване на неизправности препоръчват проверка на състоянието на маслото преди каквато и да е вътрешна проверка на клапана, тъй като замърсената или влошена течност причинява симптоми, които изглеждат точно като повреда на клапана.

Вътрешен преглед и почистване

Едва след като изключите електрически проблеми и проблеми с течността, трябва да помислите за вътрешна проверка на клапана. Ако трябва да разглобите двупосочен хидравличен насочващ клапан, работете в чиста среда и обръщайте голямо внимание на състоянието на компонентите.

Примусова пластина також повертає двигун назад, перетворюючи його на генератор, який виробляє зворотну напругу. Цей стрибок напруги може пошкодити схеми драйвера двигуна в ECU. Крім того, у багатьох сучасних корпусах дроселів використовуються спеціальні покриття на краях отворів і пластин. Агресивні хімічні очищувачі та жорсткі щітки видаляють ці покриття, спричиняючи проблеми, гірші, ніж початкове накопичення вуглецю.

Проверете уплътненията за повреда, подуване или втвърдяване. Проблемите с уплътнението често показват несъвместимост на течността или прекомерна температура. Проверете пилотните канали и отвори за запушване в пилотно управляваните клапани. Дори частично блокиран пилотен отвор може да попречи на основната степен да се премести правилно.

Често срещани режими на повреда и първопричини

Бавното превключване или липсата на превключване обикновено води до електрически проблеми, проблеми с пилотната верига в пилотно управляваните клапани или натрупване на лак. Бързото превключване без мощност показва вътрешен теч или счупени пружини. Външни точки на течове до повреда на уплътнението, обикновено поради несъвместимост на течности, повреда от замърсяване или нормално износване в края на живота.

Един фин режим на повреда включва термична деградация при конструкции на мокра арматура. Тъй като течността се разпада от топлината, лакът се натрупва постепенно. Вентилът продължава да работи, но реагира постепенно по-бавно. Докато повредата стане очевидна, са се образували значителни отлагания. Този режим на повреда е една от причините, поради която технологията на електромагнитния клапан с ниска мощност (LPSV) има толкова голямо значение. Чрез намаляване на генерирането на топлина от 10-20 вата до 1-2 вата, дизайните LPSV предотвратяват топлинния цикъл, който води до образуване на лак.

Стратегия за превантивна поддръжка

Ефективната поддръжка се фокусира върху системните фактори, а не върху отделните компоненти. Поддържайте чистотата на течността чрез правилно филтриране. Стандартните препоръки изискват филтриране на пълен поток при 10 микрона абсолютни или по-фини. За системи с пилотно управлявани или серво вентили може да е необходима 3-микронна филтрация.

Следете температурата на течността и предотвратявайте прегряване. Повечето хидравлични системи трябва да работят под 60°C (140°F). По-високите температури ускоряват окисляването и разграждането на уплътнението. Ако вашата система постоянно работи гореща, увеличаването на капацитета на топлообменника или намаляването на системните загуби осигурява по-добри дългосрочни резултати от честата смяна на компоненти.

Планирайте вземане на проби и анализ на течности. Лабораториите за анализ на масло могат да открият износване на метали, замърсяване и разграждане на течността, преди да причинят повреди. Анализът на тенденциите във времето разкрива развиващи се проблеми, докато все още имате време да предприемете коригиращи действия.

За клапани в критични приложения поддържайте резервни части и установете интервали за смяна въз основа на броя на циклите или работните часове. Двупосочен вентил в приложение с висок цикъл може да натрупа милиони операции годишно. Подмяната му проактивно по време на планирана поддръжка предотвратява неочаквани повреди по време на производството.

Стойността на интегрираната диагностика

Позиционни превключватели и сензори, интегрирани в двупосочни хидравлични насочващи клапани, превръщат отстраняването на неизправности от предположения в анализ, базиран на данни. Когато системата за управление знае дали всеки клапан е превключил според командата, тя може незабавно да изолира неизправностите на конкретни компоненти.

Някои усъвършенствани соленоидни драйвери включват текущи функции за наблюдение и диагностика. Те откриват повреди на бобината, късо съединение или механично свързване въз основа на модела на теглене на ток по време на задействане на клапана. Тази възможност позволява предсказуема поддръжка, при която заменяте компоненти въз основа на измерено влошаване, вместо да чакате пълна повреда.

| Симптом | Най-вероятната първопричина | Диагностичен подход |

|---|---|---|

| Вентилът не се премества | Няма електрическо захранване към соленоида | Измерете напрежението на клемите на соленоида с мултицет |

| Вентилът се премества бавно | Натрупване на лак, замърсена пилотна верига, ниско системно налягане (пилотни клапани) | Проверете състоянието на течността, тествайте ръчното управление, измерете пилотното налягане |

| Прекомерно вътрешно изтичане | Износени уплътнителни повърхности, повредени уплътнения, замърсяване на гнездото на тарелката | Измерете потока на теча, проверете вътрешните компоненти |

| Външен теч | Повреда на уплътнението поради несъвместимост на течността или износване | Проверете дали типът течност съответства на материала на уплътнението, проверете състоянието на уплътнението |

| Непоследователна работа | Замърсена течност, проблеми с електрическата връзка, проблеми със системата за блокиране | Вземете проби и тествайте чистотата на течността, проверете всички електрически връзки, проверете логиката на системата за управление |

| Прегряване на намотката | Грешен волтаж, прекомерен работен цикъл, блокирани охлаждащи канали | Потвърдете захранващото напрежение, измерете работния цикъл, проверете корпуса на соленоида за блокиране на отломки |

Ключовото прозрение за ефективна поддръжка е разбирането, че двупосочен хидравличен насочващ клапан работи в системата. Обръщането само към клапана, като се игнорират проблеми с качеството на течността, електрическото захранване или дизайна на системата, води до повтарящи се повреди. Най-надеждните системи съчетават качествени компоненти с дисциплинирано управление на течностите, правилен електрически дизайн и проактивен мониторинг. Когато всички тези фактори се съчетаят, модерните двупътни вентили могат да постигнат експлоатационен живот, измерен в години, и брой цикли в милиони.