Хидравличните насочващи управляващи клапани служат като команден център на флуидни захранващи системи, като определят кога, къде и как течността под налягане тече към задвижващите механизми. Тези вентили контролират посоката на флуидния поток чрез отваряне, затваряне или промяна на състоянието на свързване на вътрешните канали. За инженерите, проектиращи мобилно оборудване, системи за промишлена автоматизация или тежки машини, разбирането на различните типове хидравлични насочващи клапани е от съществено значение за съпоставяне на възможностите на клапана с изискванията на приложението.

Класификацията на хидравличните насочващи клапани следва множество измерения въз основа на физическа структура, принципи на работа и методи за управление. Всяка класификация се отнася до специфични граници на производителността, определени от механиката на флуидите, електрическата ефективност и нуждите от системна интеграция.

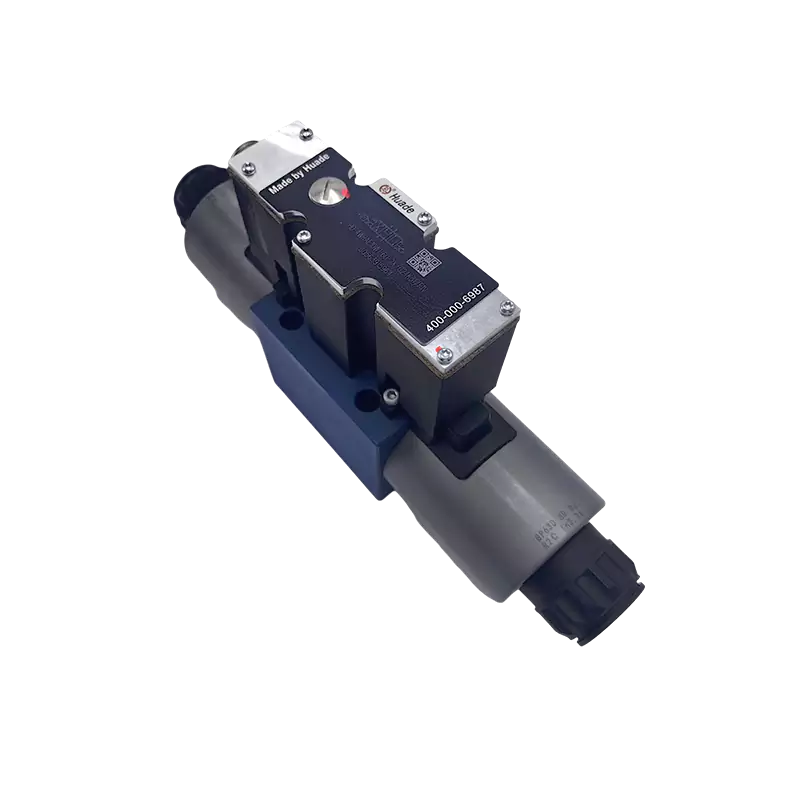

[Изображение на преглед на вътрешната структура на хидравличния насочващ клапан]Класификация по номер на пътя и номер на позиция

Най-фундаменталната класификация на видовете хидравлични насочващи управляващи клапани използва системата за обозначения W/P, където W представлява броя на пътищата (портове), а P показва броя на позициите, които вентилът може да поддържа. Тази стандартизирана конвенция за именуване, съобразена с графичните символи на ISO 1219-1, осигурява незабавна представа за функционалността на клапана.

Номерът на пътя се отнася за външни портове за свързване на тялото на вентила. В стандартните промишлени приложения тези портове включват P (порт за налягане/помпа), T (резервоар/порт за връщане) и работни портове, обикновено обозначени с A и B. 4-пътният вентил се свързва към четири външни линии, докато 3-пътният вентил има три порта, а 2-пътният вентил осигурява само две точки на свързване.

Номерът на позицията показва колко стабилни състояния може да постигне макарата или елементът на клапана. 2-позиционен вентил работи по начин включване/изключване с две отделни състояния. 3-позиционен вентил добавя неутрална централна позиция, която става критична за поведението на системата в режим на готовност и управлението на енергията.

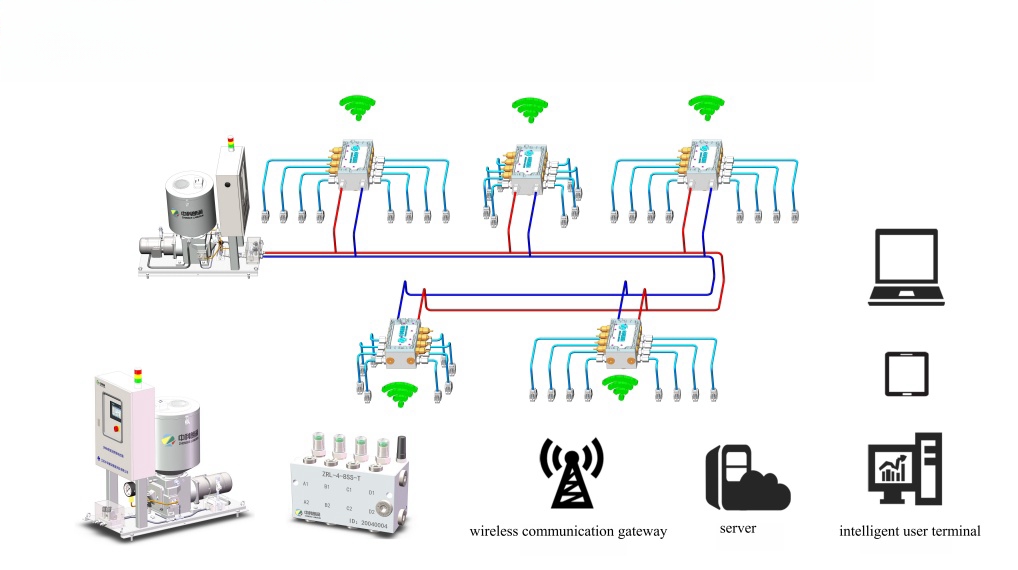

Индустриалното преминаване към свързаност на Industry 4.0 доведе до значителни промени в начина, по който усъвършенстваните типове хидравлични насочващи клапани взаимодействат със системите за управление. Цифровите комуникационни протоколи, особено IO-Link, адресират ограниченията на аналоговото сигнализиране, като същевременно позволяват диагностични възможности, невъзможни с конвенционалното окабеляване.

4/3-посочният управляващ вентил заслужава специално внимание, тъй като функцията му за централно положение влияе пряко на ефективността на системата и силата на задържане на задвижващия механизъм. Съществуват три първични централни конфигурации. Затвореният център блокира всички портове един от друг, като поддържа позицията на задвижващия механизъм с висока статична коравина, но предотвратява разтоварването на помпата. Тандемният център (наричан още P-to-T център) свързва порта P с T, като същевременно блокира портове A и B, позволявайки на помпата да се разтовари към резервоара при ниско налягане по време на режим на готовност, значително намалявайки генерирането на топлина и консумацията на енергия. Отвореният център свързва всички портове заедно, полезен в специфични приоритетни вериги, но предлагащ минимална способност за задържане на задвижващия механизъм.

Когато определят типове хидравлични насочващи управляващи клапани за мобилен багер, инженерите обикновено избират 4/3 клапани с тандемен център, за да намалят топлинното натоварване на хидравличната система по време на периоди на празен ход, като приемат малко по-ниска твърдост на задържане като компромис за термично управление и горивна ефективност.

Класификация по конструкция на вентила: макарни вентили срещу тареткови клапани

Освен номерата на портовете и позициите, типовете хидравлични насочващи клапани се различават фундаментално по своите вътрешни елементи за контрол на потока. Двата основни дизайна са макарни и тарелкови клапани, всеки от които предлага различни предимства въз основа на изискванията на приложението.

Макарови вентили

workpiece ກັບ

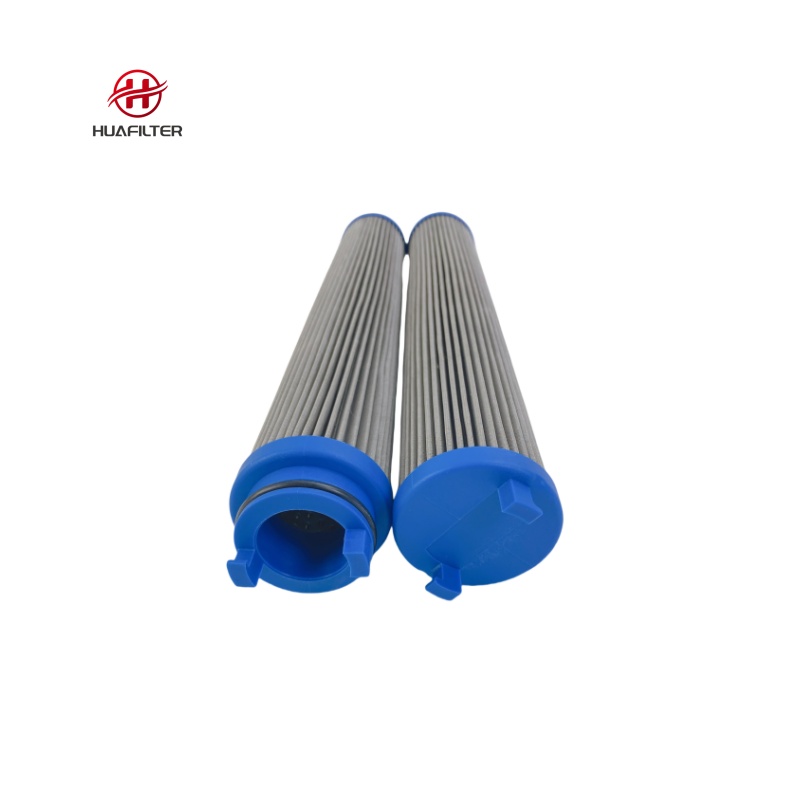

Тесните хлабини, които позволяват добро уплътняване, също така правят макарите чувствителни към замърсяване с течност. Частици, по-големи от радиалния просвет, могат да доведат до залепване или блокиране на макарата, което води до повреда на системата. Следователно, системите, използващи насочващи управляващи клапани от тип макара, трябва да поддържат стриктна чистота на флуида, обикновено кодове за чистота ISO 4406 от 18/16/13 или по-добри за стандартни индустриални приложения, като серво клапаните изискват още по-строги нива като 16/14/11.

Тарелкови клапани

Тарелковите клапани използват конусообразни или сферични елементи, които се прилягат към машинно обработените легла на клапаните, за да блокират потока. Когато се задейства, тарелката се повдига от седалката си, позволявайки поток около елемента. Този дизайн на седло и диск осигурява превъзходно уплътнение с практически нулев вътрешен теч в затворено положение, което прави хидравличните насочващи клапани от тип тарелка отлични за приложения, изискващи плътно затваряне или задържане на товари срещу гравитацията без дрейф.

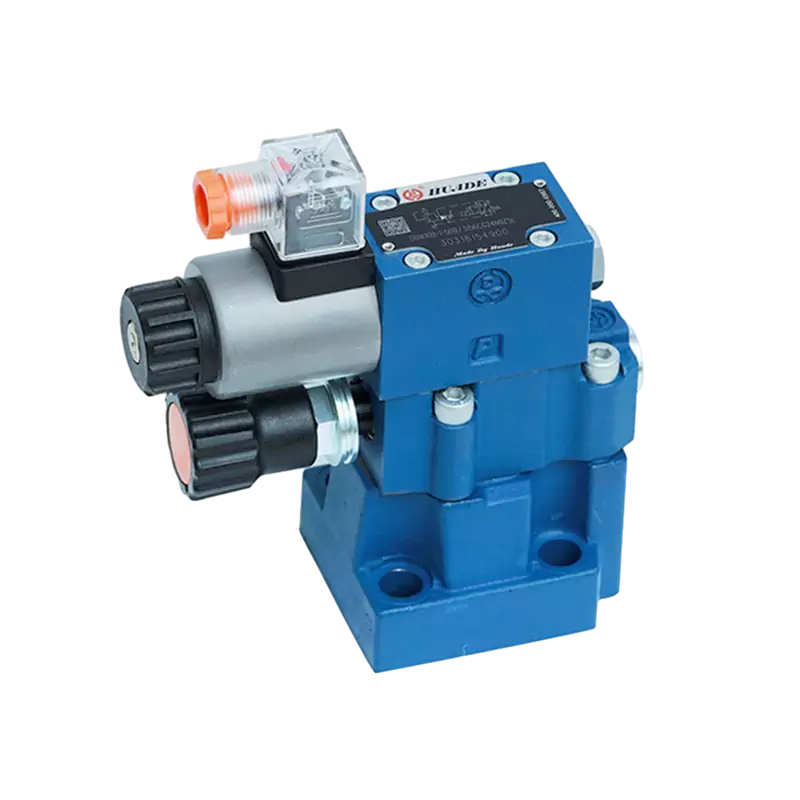

[Изображение на сравнение на напречното сечение между макара и тарелков клапан]Тарелковите клапани демонстрират значително по-висока толерантност към замърсяване от макарните, тъй като частиците не се улавят в тесни хлабини. Дизайнът на тарелката побира нива на чистота на течността от ISO 4406 20/18/15 или дори малко по-високи без непосредствен риск от повреда. Тази здравина прави тарелковите вентили привлекателни за мобилно оборудване, работещо в мръсни среди като минно дело, селско стопанство или строителство.

Механизмът на седлото и диска обаче създава сили на потока, които се променят нелинейно, когато цилиндърът се отваря, което прави прецизния пропорционален контрол по-предизвикателен, отколкото при дизайните на макарата. Тарелковите насочващи клапани обикновено работят в отделни позиции, вместо да модулират потока непрекъснато.

| Характеристика | Макаров клапан | Тарелков клапан |

|---|---|---|

| Вътрешно изтичане | Малък, но присъства поради радиален просвет (обикновено 0,1-1,0 L/min при номинално налягане) | По същество нула, когато седите |

| Толерантност към замърсяване | Ниска – изисква ISO 4406 18/16/13 или по-добра | Високо - толерира ISO 4406 20/18/15 или по-висок |

| Възможност за пропорционално управление | Отлично - плавна модулация през целия ход | Ограничени - нелинейните сили на потока усложняват управлението |

| Падане на налягането | Умерен и относително постоянен в диапазона на потока | Може да бъде по-висока, варира в зависимост от позицията на отваряне |

| Типични приложения | Прецизно позициониране, серво системи, индустриална автоматизация | Мобилно оборудване, натоварване, замърсена среда |

Класификация по метод на задействане

Типовете хидравлични насочващи управляващи клапани също се категоризират според начина, по който вентилният елемент (макара или тарелка) се премества между позициите. Методът на задействане определя времето за реакция, гъвкавостта на контрола и сложността на интегриране.

Ръчното задействане използва физическо въвеждане от оператора чрез лостове, бутони или педали. Тези вентили не изискват външен източник на захранване и осигуряват директна обратна връзка на оператора чрез механична връзка. Ръчните управляващи клапани остават често срещани в мобилното оборудване за аварийни функции или като резервни системи, въпреки че ограничават потенциала за автоматизация и изискват присъствие на оператор.

Механичното задействане използва крайни превключватели, гърбици или ролкови лостове, които физически контактуват с движещи се компоненти на машината, за да задействат смяна на клапаните. Обработващият център може да използва управляващ клапан с ексцентрик за автоматично обръщане на хидравлична маса, когато тя достигне края на хода. Механичното задействане осигурява надеждна последователност без електрическо захранване, но липсва гъвкавост за програмируема логика.

Пневматичното задвижване използва сгъстен въздух, действащ върху бутало или диафрагма, за да премести клапана. Тези управлявани от въздуха насочващи клапани са популярни в индустриалната автоматизация, преди електронното управление да стане доминиращо. Те все още се появяват в експлозивна атмосфера, където електрическото превключване крие риск от запалване.

Електромагнитното задействане представлява най-разпространеният метод в съвременните хидравлични системи. Електромагнитна бобина генерира сила, когато е под напрежение, дърпайки арматура, която или директно измества вентилния елемент, или контролира пилотното налягане в двустепенен дизайн. Електрически задвижваните насочващи клапани се интегрират безпроблемно с програмируеми логически контролери (PLC) и позволяват сложни автоматизирани последователности.

Изборът между тези методи за задействане зависи от архитектурата на управлението, изискванията за безопасност и ограниченията на околната среда. Въпреки това, в рамките на клапаните, задействани от соленоид, се появява критично подразделение, което фундаментално засяга капацитета на потока и електрическата ефективност.

Директно действащ срещу пилотно управляван: Основни принципи на работа

Сред видовете хидравлични насочващи клапани с електрическо задвижване, разграничението между директно действащи и пилотно управлявани конструкции представлява може би най-важната граница на производителността. Тези две архитектури се справят с основното инженерно предизвикателство за генериране на достатъчна сила за изместване на клапанен елемент срещу флуидни сили и пружинни натоварвания.

Електромагнитни клапани с директно действие

Електромагнитните клапани с директно действие използват електромагнитна сила от бобината, за да движат директно главната макара на клапана или тарелката. Когато бобината се захранва, полученото магнитно поле издърпва арматурата, която се свързва механично с вентилния елемент. Този лесен механизъм предлага няколко предимства. Клапаните с директно действие не изискват разлика в налягането между входа и изхода, за да функционират, което означава, че могат да работят от 0 бара до максимално налягане в системата. Тази независимост от налягането прави управляващите клапани с директно действие от съществено значение за приложения, при които вентилът трябва да се премести, преди да се натрупа налягане в системата, като например по време на последователностите на стартиране на машината или в пилотни вериги с ниско налягане.

Времето за реакция на клапаните с директно действие обикновено е по-бързо от пилотно управляваните конструкции, тъй като съществува само една механична степен. Времена на превключване под 20 милисекунди са постижими с малки клапани с директно действие, което ги прави подходящи за приложения, изискващи бърз цикъл.

Въпреки това, дизайните с директно действие са изправени пред сериозни ограничения в капацитета на потока. Соленоидът трябва да генерира достатъчно сила, за да преодолее флуидните сили, действащи върху клапанния елемент, силите на триене и силите на връщане на пружината. Силата на течността се увеличава както с налягането, така и с площта на потока. Тъй като размерът на клапана се увеличава, за да се справят с по-високи дебити, диаметърът на макарата и размерите на отвора трябва да растат, което драстично увеличава силите на флуида, противопоставящи се на движението на клапана. За да се преодолеят тези по-големи сили, размерът на соленоида и входящата електрическа мощност трябва да се увеличат значително.

Тази връзка създава икономически и топлинен таван. Директно действащите насочващи клапани, работещи с повече от приблизително 60 литра в минута при високо налягане, изискват соленоиди, които са толкова големи и енергоемки, че дизайнът им става непрактичен. Електрическата мощност може да достигне 50 до 100 вата или повече, генерирайки значителна топлина, която изисква разсейване през тялото на вентила и монтажната повърхност. В компактни хидравлични системи или гъсто опаковани електрически шкафове това топлинно натоварване може да причини проблеми с надеждността.

Електромагнитни вентили с пилотно управление

Електромагнитните клапани с пилотно управление решават ограничаването на потока чрез двустепенна конструкция. Соленоидът управлява малък пилотен клапан, който насочва управляващата течност към камерите в краищата на главната макара. Разликата в налягането в основната макара, създадена от този пилотен поток, генерира достатъчна сила за преместване на основната макара, независимо от нейния размер. В тази архитектура соленоидът извършва само генериране на сигнали, изисквайки много по-малко електрическа мощност от дизайн с директно действие, управляващ същия поток. Пилотно управляваните насочващи управляващи клапани могат да управляват стотици или дори хиляди литри в минута, като същевременно поддържат консумацията на енергия от соленоида под 10 до 20 вата.

Намаленото потребление на електроенергия води до по-ниско генериране на топлина, по-малки корпуси на соленоиди и по-просто управление на топлината. За приложения с висок поток пилотно управляваните проекти са не само за предпочитане, но и необходими както от инженерна, така и от икономическа гледна точка.

Компромисът за това повишаване на ефективността е зависимостта от налягането. Клапаните с пилотно управление изискват достатъчна разлика в налягането между входната и пилотната камери за налягане, за да генерират силата, необходима за преместване на основната макара. Ако налягането в системата е недостатъчно по време на стартиране или условия на повреда, главната макара може да не се премести напълно или може да се премести бавно. Минималното пилотно налягане обикновено варира от 3 до 5 бара в зависимост от размера на вентила. Проектантите трябва да гарантират, че източникът на налягане, захранващ пилотната верига, остава надежден, независимо дали се изтегля вътрешно от главния тръбопровод за налягане или се захранва от външен акумулатор или отделна помпа.

Времето за реакция също е различно. Клапаните с пилотно управление трябва да запълнят и изпразнят пилотните камери във всеки край на макарата, за да създадат разлика в налягането за превключване. Това хидравлично забавяне добавя 10 до 50 милисекунди към времето за превключване в сравнение с клапани с директно действие с подобен размер. За повечето промишлени и мобилни приложения това забавяне остава приемливо, но приложенията с високочестотни цикли може да изискват клапани с директно действие въпреки техните ограничения на потока.

| Аспект на ефективността | Директно действащ соленоид DCV | Пилотно управляван соленоид DCV |

|---|---|---|

| Аспект на ефективността | Соленоидът директно движи макарата/тарелката на клапана | Електромагнитен управлява пилотния клапан; пилотното налягане сменя основната макара |

| Изискване за диференциално налягане | Няма - работи от 0 бара до максимално налягане | Изисква минимум 3-5 бара диференциал за надеждно превключване |

| Диапазон на капацитета на потока | Ниска до умерена (обикновено до 60 L/min) | Умерено до много високо (до 1000+ L/min) |

| Консумирана мощност на соленоида | По същество нула, когато седите | Ниска (обикновено 5-20 вата независимо от капацитета на потока) |

| Генериране на топлина | Значително при непрекъснато енергизиране | Минимална |

| Време за реакция | Бързо (обикновено 10-30 ms) | Умерено (30-80 ms поради пълнене/източване на пилотната верига) |

| Типични приложения | Вериги с нисък дебит, стартиране при нулево налягане, пилотно управление | Главни силови вериги, системи с голям поток, мобилно оборудване |

Инженерите, избиращи типове хидравлични насочващи управляващи клапани за багерна верига с 200 литра в минута, ще определят пилотно управлявани клапани за функциите на основната стрела, рамо и кофа, за да минимизират електрическото топлинно натоварване и сложността на управлението. Същата машина обаче може да използва клапани с директно действие в спомагателни вериги с нисък поток, като механизми за заключване на инструменти, които трябва да работят надеждно при нулево системно налягане.

Усъвършенствано управление: пропорционални и серво управляващи клапани

Механизмът на седлото и диска обаче създава сили на потока, които се променят нелинейно, когато цилиндърът се отваря, което прави прецизния пропорционален контрол по-предизвикателен, отколкото при дизайните на макарата. Тарелковите насочващи клапани обикновено работят в отделни позиции, вместо да модулират потока непрекъснато.

Пропорционалните насочени управляващи вентили използват пропорционални соленоиди, които генерират сила, пропорционална на входния ток, а не прости електромагнити за включване и изключване. Чрез промяна на командния сигнал от контролера позицията на макарата на вентила може да се регулира непрекъснато през целия му ход. Това позволява прецизен контрол на скоростта на задвижването, ускорението и силата. Пропорционален клапан може да контролира движението на стрелата на кран, осигурявайки плавно стартиране, прецизно позициониране и нежно спиране, вместо рязкото движение, получено чрез включване или изключване на стандартен управляващ клапан.

Пропорционалните насочени управляващи вентили обикновено включват интегрирана електроника и сензор за обратна връзка по позицията, често линеен променлив диференциален трансформатор (LVDT), за вътрешно затваряне на контролната верига. Бордовата електроника сравнява зададената позиция с действителната позиция на макарата, измерена от сензора, като регулира тока на соленоида, за да елиминира грешките при позициониране. Тази архитектура със затворен цикъл компенсира вариациите в триенето, флуидните сили и захранващото налягане, които иначе биха причинили неточност на позиционирането.

Серво управляващите клапани разширяват концепциите на пропорционалните вентили, за да постигнат още по-висока производителност. Тези вентили използват двигатели с въртящ момент, механизми за клапа на дюзата или конфигурации на струйни тръби, за да постигнат време за реакция под 10 милисекунди и честотна характеристика над 100 Hz. Серво вентилите позволяват приложения, изискващи бърз, прецизен контрол, като симулатори на движение, машини за изпитване на материали и активни системи за гасене на вибрации.

Изискванията за производителност на типовете пропорционални и серво хидравлични управляващи клапани водят до необходимостта от цифрови комуникационни интерфейси. Традиционните аналогови контролни сигнали, използващи 4-20 mA или 0-10 VDC токови вериги, страдат от електрически шум, отклонение на сигнала и ограничена диагностична способност. Тъй като времето за реакция на вентила намалява и изискванията за позициониране се затягат, целостта на аналоговия сигнал се превръща в ограничаващ фактор за производителността на системата.

Цифрова интеграция: IO-Link протокол във високопроизводителни насочващи управляващи вентили

Индустриалното преминаване към свързаност на Industry 4.0 доведе до значителни промени в начина, по който усъвършенстваните типове хидравлични насочващи клапани взаимодействат със системите за управление. Цифровите комуникационни протоколи, особено IO-Link, адресират ограниченията на аналоговото сигнализиране, като същевременно позволяват диагностични възможности, невъзможни с конвенционалното окабеляване.

IO-Link установява цифрова комуникация от точка до точка между вентила и главния контролер чрез стандартен неекраниран кабел. Този единствен кабел пренася захранване, цифрови командни сигнали и двупосочна комуникация на данни. За разлика от полевите мрежи, които изискват скъпи екранирани кабели и сложна мрежова конфигурация, IO-Link използва прости трипроводни връзки, като същевременно поддържа стабилна устойчивост на шум чрез цифрово кодиране.

Предимствата на пропорционалните и серво управляващите вентили са значителни. Цифровите команди елиминират дрейфа на сигнала и улавянето на шума, които влошават аналоговата точност. Промените на параметрите могат да се правят чрез софтуер, а не чрез физически настройки, което драстично намалява времето за пускане в експлоатация. Най-важното е, че IO-Link осигурява непрекъснат достъп до вътрешни данни за вентила, включително температура на намотката, кумулативни работни часове, брой цикли, обратна връзка за позицията на макарата и подробни кодове за грешки.

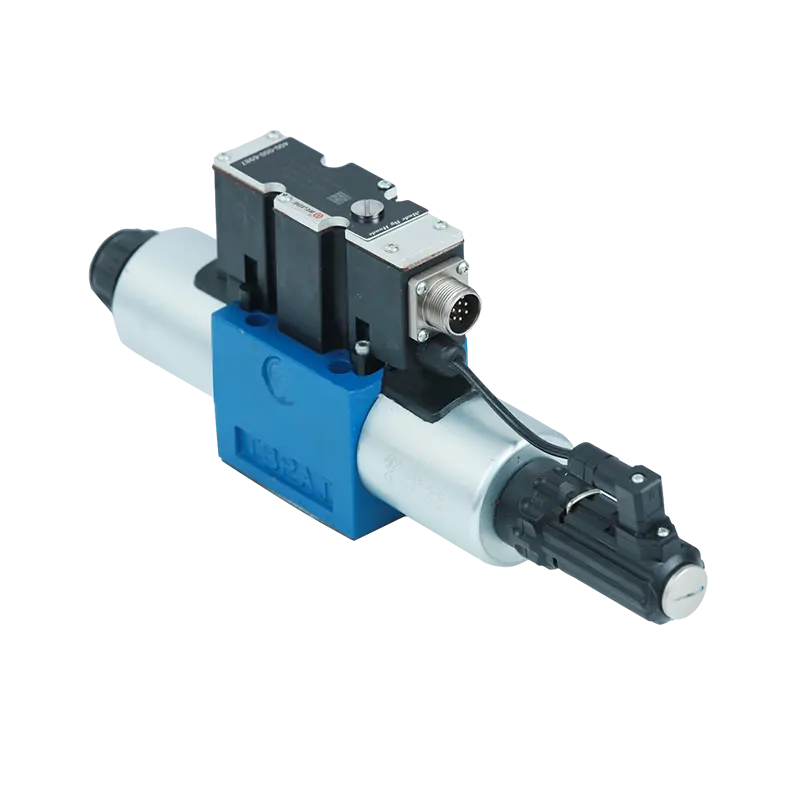

[Изображение на диаграма за свързване на цифров хидравличен клапан на IO-Link]Този поток от диагностични данни позволява стратегии за наблюдение на състоянието, които преди бяха невъзможни. Чрез проследяване на температурните тенденции на намотката във времето, системата може да открие постепенно влошаване на охлаждащите пътища или повреда на изолацията, преди да настъпи катастрофална повреда. Наблюдението на дрейфа на времето за реакция разкрива износване в пилотния етап или предизвикано от замърсяване увеличаване на триенето. Тези прозрения позволяват прогнозно планиране на поддръжката, което минимизира непланирания престой.

Оборудваните с IO-Link типове хидравлични насочващи клапани започнаха масово производство през юли 2022 г. и вече се предлагат както в директно действащи, така и в пилотно управлявани конфигурации. Технологията поддържа както пропорционални, така и стандартни спирачно-изключващи клапани, въпреки че най-голямата полза се появява при приложения с висока производителност, където качеството на сигнала и дълбочината на диагностиката оправдават скромната премия за разходите.

Критерии за избор на различни типове хидравлични насочващи клапани

Изборът на подходящи типове хидравлични насочващи клапани изисква систематична оценка в множество измерения на ефективността. Рамката за вземане на решения трябва да балансира изискванията за флуидна мощност, електрически ограничения, изисквания за управление и икономически фактори.

Дебитът стои като основен определящ фактор. Приложения, изискващи по-малко от 60 литра в минута, могат да използват или директно действащи, или пилотно управлявани клапани, като изборът се определя от наличността на налягане и нуждите от време за реакция. Системите, работещи с по-високи дебити, трябва да използват пилотно управлявани клапани, за да се избегне прекомерният размер на соленоида и генерирането на топлина. Опитът да се специфицират клапани с директно действие за приложения с висок поток води до неикономични дизайни със сериозни предизвикателства за управление на топлината.

Диапазонът на работното налягане има различно значение за двата основни типа вентили. Директно действащите насочващи клапани се справят с пълния диапазон на налягане от нула до максимум на системата, което ги прави задължителни за вериги, които трябва да функционират преди повишаване на налягането или по време на сценарии за загуба на налягане. Вентилите с пилотно управление изискват минимална разлика в налягането за надеждна работа, обикновено от 3 до 5 бара. Приложения, при които този минимум не може да бъде гарантиран, изискват клапани с директно действие или външни устройства за захранване на пилота.

Нуждите от прецизност на управлението определят дали са достатъчни стандартни спирателни клапани или са необходими пропорционални или серво насочени управляващи клапани. Простите последователни операции като затягане, удължаване или прибиране изискват само дискретно превключване на позицията. Приложения, изискващи плавни профили на движение, прецизно позициониране или регулиране на силата, изискват пропорционален контрол. Изключително динамични приложения като активна стабилизация или проследяване с висока честотна лента изискват серво клапани въпреки по-високите им разходи и изисквания за поддръжка.

Възможностите за чистота на течността трябва да съответстват на чувствителността на конструкцията на клапана. Насочващите управляващи клапани от тип макара изискват стриктна поддръжка на чистота, обикновено ISO 4406 18/16/13 или по-добро, като серво клапаните изискват още по-строг контрол. Приложенията в замърсени среди или където поддръжката на филтриране може да е непоследователна, трябва да предпочитат клапани от тип тарелка, които понасят ISO 4406 20/18/15 или малко по-високи нива на замърсяване.

Факторите на околната среда влияят както на типа клапан, така и на подхода за интегриране. Мобилното оборудване, подложено на вибрации, екстремни температури и замърсени условия, обикновено използва пилотно задвижвани клапани със здрави механични интерфейси. Индустриалната автоматизация в контролирани среди може да използва макарни с пропорционално управление и цифрова мрежа. Експлозивните атмосфери могат да изискват пневматично задействане или искробезопасни електрически конструкции, независимо от други предпочитания.

Наличието на електрическа мощност и ограниченията за управление на топлината понякога имат предимство пред хидравличните съображения. Компактен електрохидравличен модул с ограничен капацитет на охлаждане може да определи пилотно управлявани клапани само за намаляване на генерирането на топлина, приемайки зависимостта от налягането като необходим компромис. Обратно, мобилна машина с достатъчен електрически капацитет и охлаждане, но работеща в системи със сензор за натоварване, може да използва клапани с директно действие, за да поддържа независимост от налягането.

Интеграционната архитектура все повече влияе върху решенията за избор. Системите, проектирани за свързаност към Industry 4.0, трябва да определят пропорционални или серво насочени управляващи вентили с IO-Link или интерфейси на полева шина, за да се даде възможност за събиране на диагностични данни и стратегии за прогнозна поддръжка. Традиционните системи без инфраструктура за данни могат да продължат да използват аналогови или спирателно-изключващи вентили, докато по-широко надграждане на системата за управление оправдае цифровото преобразуване.

Често срещани приложения по тип хидравличен насочващ клапан

Различните типове хидравлични насочващи клапани доминират в специфични категории приложения въз основа на техните работни характеристики, съответстващи на индустриалните изисквания.

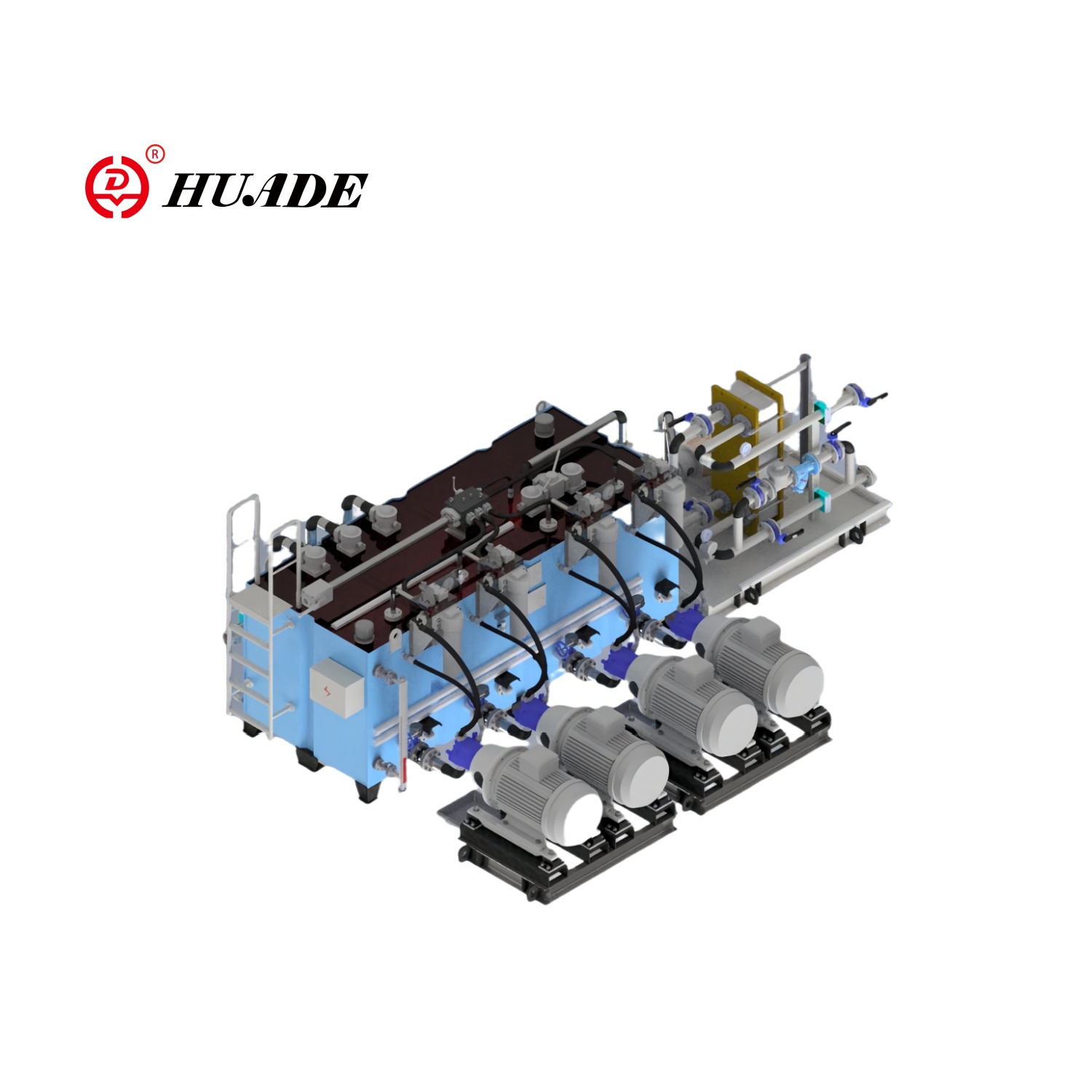

Мобилното строително оборудване, като багери, челни товарачи и булдозери, използва предимно пилотно управлявани, сензорни за натоварване насочващи управляващи клапани в конфигурации 4/3. Тези машини изискват висок капацитет на потока (често 200 до 600 литра в минута), за да задвижват големи цилиндри на стрелата и ходови двигатели, като същевременно поддържат разумна сложност на електрическата система. Пилотно управляваният дизайн поддържа ниска мощност на соленоида въпреки високия дебит. Сензорните вериги за натоварване с тандемни централни клапани намаляват разхода на гориво на двигателя по време на периоди на празен ход, което е критично предимство при работни цикли със значително време на изчакване между работните цикли.

Селскостопанските трактори използват подобни типове клапани за контрол на прикачното оборудване, но често включват електрохидравлични пропорционални насочващи клапани за тегличи и кормилни системи, където плавното движение подобрява комфорта и прецизността на оператора. Суровата, мръсна среда, типична за селскостопанските операции, благоприятства клапаните в стил "тарелка" в главните вериги на инвентара, където толерантността към замърсяване надвишава предимствата на пропорционалното управление на макарата.

Индустриалните машини за леене под налягане използват пропорционални управляващи клапани от типа на макара за управление на последователностите на отваряне, затваряне и изхвърляне на формата. Прецизният контрол на скоростта позволява оптимизиране на времето на цикъла, като същевременно предотвратява повреда на форми или части. Контролираната фабрична среда позволява поддържане на стриктната чистота на течността, изисквана от тези вентили със серво качество. Конфигурациите на вентила със затворен център поддържат твърд контрол на позицията на матрицата при натоварвания под налягане на инжектиране.

Хидравликата на машинните инструменти за фрезови машини, шлифовъчни машини и стругове обикновено използва пропорционални или серво насочени управляващи клапани, контролиращи скоростите на подаване на осите и затягането на инструмента. Точността на позициониране и плавното движение, които са от съществено значение за качеството на повърхността, изисква възможността за непрекъсната модулация, която тези типове вентили осигуряват. В машинните инструменти от висок клас серво вентилите с честотна характеристика над 100 Hz позволяват амортизиране на вибрациите, което подобрява качеството на рязане.

Оборудването за изпитване на материали и системите за аерокосмическа симулация представляват крайния край на изискванията за производителност. Тези приложения използват серво управляващи клапани с време за реакция под 10 милисекунди и разделителна способност на позициониране, измерена в микрони. Вентилите работят с изключително чиста течност, често ISO 4406 15/13/10 или по-добра, и изискват специализирано оборудване за филтриране и кондициониране, за да се поддържат необходимите нива на чистота.

Морските палубни машини, като кранове, лебедки и капаци на люкове, използват здрави управлявани от пилота насочващи управляващи клапани, способни да работят в корозивна солена вода. Тези вентили често използват дизайни на тарелки за плътно затваряне при задържане на окачени товари и използват взривозащитени соленоидни кутии, за да отговарят на стандартите за морска безопасност.

Простите пневматични вериги, управляващи хидравлични преси, асансьорни маси или оборудване за обработка на материали, често използват основни 4/2 или 4/3 насочващи клапани с директно действие. Тези приложения ценят простотата и ниската цена пред разширените функции, а техните скромни изисквания за дебит (обикновено под 40 литра в минута) остават в рамките на възможностите на клапаните с директно действие.

Нововъзникващи тенденции в технологията на хидравличния насочващ клапан

Еволюцията на видовете хидравлични насочващи управляващи клапани продължава по няколко паралелни пътя, движени от интеграцията на Industry 4.0, мандатите за енергийна ефективност и изискванията за миниатюризация.

Цифровите комуникационни протоколи се разширяват отвъд пропорционалните и серво вентили с висока производителност и се превръщат в стандартни двупосочни управляващи клапани. Тъй като допълнителните разходи за електрониката на интерфейса IO-Link намаляват, дори основните 4/3 вентили вече предлагат опции за цифрово свързване. Тази демократизация на диагностичните данни позволява наблюдение на състоянието на цели хидравлични системи, а не само на първокласни компоненти, подобрявайки общата ефективност на оборудването (OEE) чрез по-добро планиране на поддръжката.

Енергийно ефективното налягане води до приемането на усъвършенствани дизайни на централно положение и хидравлика, засичаща натоварването. Съвременното мобилно оборудване все повече използва пропорционални управляващи вентили с електронни управляващи блокове, които прилагат сложни алгоритми за компенсиране на налягането, намалявайки загубите на мощност, присъщи на традиционните разделители на потока и приоритетните вентили. Някои системи вече използват отделни електродвигатели, задвижващи малки помпи при всеки задвижващ механизъм, елиминирайки изцяло насочващия управляващ клапан при преминаване към електрохидравлични задвижващи механизми (EHA).

Интеграцията на клапаните продължава да компресира множество функции в отделни тела. Монтираните в колектора насочващи управляващи вентили все повече включват компенсация на налягането, възвратни клапани за задържане на товара и електронно управление директно във вентилния възел, вместо да изискват отделни компоненти. Тази интеграция намалява точките на течове, опростява монтажа и намалява физическия отпечатък на хидравличните системи.

Подобренията в толерантността към замърсяване се фокусират върху удължаване на сервизните интервали и намаляване на общите разходи за притежание. Някои производители вече предлагат хибридни дизайни, съчетаващи толерантността на замърсяване на тареловите клапани с непрекъсната модулация на потока, доближаваща се до производителността на макарата чрез усъвършенствани геометрии на седлото и алгоритми за управление.

Изискванията за функционална безопасност от стандарти като ISO 13849 и IEC 61508 оказват все по-голямо влияние върху дизайна на управляващия клапан. Вентилите с оценка за безопасност включват резервни сензори, диагностично покритие за потенциални режими на повреда и интегриран мониторинг, който открива опасни неизправности. Тези характеристики позволяват на хидравличните системи да постигнат необходимите нива на цялост на безопасност (SIL 2 или SIL 3), които досега бяха трудни за постигане с компоненти за течно захранване.

Разбирането на пълния спектър от типове хидравлични управляващи клапани позволява на инженерите да вземат информирани решения, които оптимизират производителността, надеждността и разходите на системата. Класификацията по номера на пътя и позицията, конструкцията на вентилния елемент, метода на задействане и принципа на работа осигурява структурирана рамка за избор на клапан. В рамките на тази рамка фундаменталното разграничение между директно действащи и пилотно управлявани конструкции определя граници на капацитета на потока, които никаква оптимизация на дизайна не може да преодолее. Пропорционалните и серво технологиите разширяват прецизността на управлението за взискателни приложения, като същевременно стимулират приемането на цифрови интерфейси, които трансформират вентили от пасивни компоненти в интелигентни възли в мрежови контролни архитектури. Тъй като хидравличните системи се развиват към по-голяма интеграция с промишлени мрежи и по-високи стандарти за ефективност, съпоставянето на възможностите на клапаните с изискванията на приложението става все по-усъвършенствано, което изисква задълбочени познания както по механика на флуидите, така и по инженерство на системи за управление.