Когато погледнете диаграма на хидравлична верига, диаграмата на двупосочния хидравличен вентил се появява като един от най-простите символи на страницата. Две свързани кутии, няколко реда, може би пролетен символ. Но този основен елемент контролира някои от най-критичните функции в индустриалните системи, от задържане на 50-тонна стрела на кран в позиция до защита на скъпи помпи от скокове на налягането.

Двупосочен хидравличен вентил, наричан още 2/2 клапан, има два порта и две позиции. Нотацията може да изглежда абстрактна в началото, но следва логичен модел. Първото число ви казва колко порта има вентилът (където течността влиза и излиза), а второто число ви казва колко различни позиции може да заеме вентилът. В случай на диаграма на двупосочен хидравличен вентил, имаме работа с най-фундаменталната бинарна логика във флуидната мощност: поток или липса на поток.

Помислете за вашия кухненски кран. Когато завъртите дръжката, вие управлявате основен двупосочен вентил. Водата или тече, или не тече. Индустриалните 2/2 вентили работят на същия принцип, с изключение на това, че може да контролират 3530 литра в минута хидравлично масло при налягане от 630 бара вместо чешмяна вода при 4 бара.

Четене на символите на диаграмата на стандартния двупътен хидравличен вентил

Хидравличната индустрия използва ISO 1219-1 като международен стандарт за символи на вериги. Това има значение, защото инженер в Германия трябва да разбере диаграма, начертана в Япония, без объркване. Стандартът установява, че символите представляват функция, а не физически външен вид. Не гледате снимка на действителния клапан. Гледате функционална карта на това какво прави вентилът с потока на течността.

В диаграма на двупосочен хидравличен клапан всяка работна позиция получава своя собствена квадратна кутия. Тъй като имаме две позиции, винаги ще виждате две кутии една до друга. Кутията, която е най-близо до символа на пружината или друг механизъм за връщане, показва позицията на покой, което е състоянието, в което се намира вентилът, когато никой не го активира. Другото поле показва какво се случва, когато го активирате, независимо дали това е натискане на бутон, захранване на соленоид или прилагане на пилотно налягане.

В тези кутии простите линии и символи ви казват всичко за пътищата на потока. Права линия или стрелка означава, че течността може да премине през тази позиция. Символ "T", който изглежда като линия, перпендикулярна на пътя на потока, означава, че портът е блокиран. Ако видите диаграма на двупосочен хидравличен клапан с "T" в полето за позиция на покой, вие гледате нормално затворен клапан. Обратната конфигурация, с "T" в активирана позиция, показва нормално отворен клапан.

Методът за активиране се появява извън полетата. Символ на соленоидна бобина означава електрическо управление. Пружина показва механично връщане. Пунктираната линия, сочеща към клапана, показва контрол на пилотното налягане, където отделен хидравличен сигнал движи клапана вместо директна механична или електрическа сила.

Етикетите на портовете също следват собствените си стандарти. Обикновено ще видите "P" за входа на налягането (връзка на помпата) и "A" за работния порт (връзка на задвижващия механизъм). Понякога ще видите "T" за връщане на резервоара. Тези буквени кодове остават еднакви при различните производители, въпреки че по-старите европейски диаграми може да използват числа вместо това. ISO 9461 стандартизира тези идентификации на портове, за да намали объркването по време на инсталиране и поддръжка.

ad lenis operationem.

Когато преминете покрай диаграмата на двупътния хидравличен клапан на хартия към действителния физически компонент, ще се натъкнете на два фундаментално различни вътрешни механизма. Изборът между тарелка (наричана още клапан със седло) и конструкция на макарата определя дали вашият вентил може да издържи статично натоварване в продължение на часове без дрейф или да се справи с бързи цикли при висока честота.

Тарелковите клапани използват конусообразен или дисковиден елемент, който се притиска към подходяща седалка. Когато е затворен, металът се среща с метал с пружинна сила зад него. Това създава това, което индустрията нарича почти нулево изтичане. Хидравличната течност не може да се промъкне покрай правилно запечатан тарелков клапан дори под налягане от 400 бара. Това прави 2-пътните вентили в стил "тарелка" единственият избор за критични за безопасността приложения, като вериги за задържане на товара на въздушни работни платформи или мобилни кранове.

Стандартът за изтичане FCI 70-2 определя количествено това представяне. Клас IV позволява изтичане, еквивалентно на 0,01% от номиналния капацитет, което работи добре за обща промишлена употреба. Но когато имате нужда от абсолютна сигурност, посочвате клас V или клас VI. Клас VI, понякога наричан класификация на мека седалка, позволява само милилитри на минута изтичане дори при пълно диференциално налягане. Само тарелковите клапани постигат надеждно тези оценки, тъй като уплътняващият механизъм не зависи от тесни механични хлабини, които неизбежно се износват.

Макарните вентили имат различен подход. Прецизно обработена цилиндрична сърцевина се плъзга в еднакво прецизен отвор. Приземява се върху потока на макарата, докато жлебовете го позволяват. Хлабината между макарата и отвора трябва да е достатъчно голяма, за да позволи плавно движение, но достатъчно малка, за да минимизира изтичането. Този присъщ компромис означава, че макарите винаги пропускат вътрешно до известна степен.

Но дизайнът на макарата предлага своите предимства. Времето за реакция обикновено е по-последователно и предвидимо. Производствените разходи са по-ниски за прости приложения за включване и изключване. В системи, където някои течове нямат значение, като временно изолиране на веригата по време на поддръжка, двупътен вентил от типа на макарата работи перфектно добре на по-ниска цена.

Разликите в производителността се виждат ясно в реални приложения. Инсталирайте макарен вентил на вертикален цилиндър, който държи окачен товар, и ще измервате дрейфа надолу в продължение на часове, тъй като вътрешният теч позволява на маслото да изтича. Инсталирайте тарелков клапан с клас VI и този цилиндър остава заключен в позиция с дни. Диаграмата на двупътния хидравличен клапан може да изглежда идентична и за двата, но инженерната реалност се различава напълно.

| Характеристика | Диапазон на вискозитета на течността | Макаров клапан | Въздействие на приложението |

|---|---|---|---|

| Уплътняване/теч | Почти нулев (клас V/VI постижим) | Измеримо вътрешно изтичане (типичен клас III/IV) | Определя пригодността за задържане на статично натоварване и вериги за безопасност |

| Скорост на реакция | Бързо, незабавно ангажиране | Последователно, обикновено по-бавно | Критичен за високочестотни или чувствителни към времето контролни вериги |

| Капацитет на потока | Много високо (особено дизайни на касети) | Ограничен от диаметър на макарата и хлабина | Патроните с цилиндър могат да превключват огромна хидравлична мощност |

| Рейтинг на налягането | До 630 бара в индустриални патрони | Варира според дизайна, обикновено е по-нисък | Системите с високо налягане благоприятстват конструкцията на тарелката |

Динамичният отговор също се различава. Тарелковите клапани се отварят и затварят бързо, защото дължината на хода е малка. Вие просто повдигате конус от седалката му, а не плъзгате макара през множество портове. Това прави 2-посочните клапани от тип тарелка идеални за приложения, изискващи незабавно стартиране на потока, като вериги за аварийно изключване или защита срещу кавитация.

Приложения в критични вериги, използващи диаграми на двупътен хидравличен вентил

Истинската стойност на разбирането на диаграмите на двупосочните хидравлични вентили става ясна, когато видите къде тези компоненти решават действителни инженерни проблеми. Някои приложения абсолютно изискват специфичните характеристики, които 2/2 клапаните предоставят.

Вериги за задържане на товара и противовес

Представете си стрела на багер, която държи пълна кофа на три метра във въздуха. Хидравличният цилиндър, поддържащ това натоварване, не трябва да се отклонява надолу дори с един милиметър, дори в продължение на часове, дори ако хидравличен маркуч развие малък теч. Това изисква пилотно управлявани възвратни клапани, които са специализирани двупосочни елементи, показани на електрически диаграми с допълнителна пунктирана линия, указваща пилотния контролен порт.

[Изображение на електрическа схема на балансиращия клапан]Пилотно управляван възвратен клапан (POCV) позволява свободен поток в една посока, изпълвайки цилиндъра, докато стрелата се издига. Но в обратна посока, потокът е напълно блокиран, докато пилотното налягане пристигне през контролната линия. Диаграмата на двупосочния хидравличен клапан показва това като символ на стандартен възвратен клапан плюс пилотната линия. Когато операторът командва стрелата да се спусне, пилотското налягане повдига механично уплътнителния елемент, което позволява контролирано изтичане на масло.

Характеристиката на нулевите течове на конструкцията на тарелката прави POCV работещи. Дори малък процент на изтичане би довел до бавно потъване на стрелата. Но POCV имат ограничение. Те не са измервателни уреди. Те са или напълно затворени, или напълно отворени. При спускане на тежък товар, подпомогнат от гравитацията, обикновеният POCV може да причини рязко движение, тъй като клапанът се движи между отворено и затворено състояние.

Това е мястото, където идват уравновесяващите клапани. Уравновесяващият вентил е по-сложен двупосочен елемент, който съчетава възвратен клапан за свободен поток в една посока с предпазен клапан с контролирано налягане за връщащия път. Диаграмата на двупосочния хидравличен клапан за балансиращ клапан показва три функционални компонента: възвратен клапан, предпазен елемент и пилотно бутало, което намалява налягането при отваряне на предпазния клапан.

Когато операторът започне движение на спускане, пилотното налягане от насочващия управляващ клапан действа върху пилотното бутало. Този пилотен сигнал се комбинира с предизвиканото от натоварването налягане, за да модулира предпазния клапан, като измерва обратния поток. Резултатът е плавно, контролирано спускане дори при големи натоварвания. Чрез монтирането на балансиращия клапан директно към задвижващия механизъм, а не към главния управляващ вентил, вие локализирате отговорността за контрол на потока точно там, където е най-важно.

Схеми за зареждане и разтоварване на акумулатор

> 10 μm

Типичният клапан за зареждане на акумулатора е двустепенен касетен елемент с тарталонна пилотна степен и основна степен на макарата. Диаграмата на двупосочния хидравличен вентил показва, че свързва потока на помпата (P) към акумулатора или резервоара (A и B). Когато налягането в системата падне под зададената точка за „отворено“ поради използване на задвижващия механизъм, вентилът блокира връщането на резервоара, принуждавайки потока на помпата да се върне обратно към зареждането на акумулатора. Когато налягането се повиши до зададената точка "затворено", вентилът се измества, за да разтовари помпата.

Това изисква характеристики на меко превключване и подходящо затихване в дизайна. Резките преходи между товарене и разтоварване създават скокове на налягането, които увреждат помпите и арматурите за напрежение. Добре проектираните разтоварващи клапани включват вътрешни амортизиращи камери, които забавят превключващото движение, разпределяйки прехода на налягането за няколко милисекунди, вместо мигновено щракване.

Контрол на потока за регулиране на скоростта

Двупътните хидравлични клапани за регулиране на дебита се появяват в диаграмите на веригата със символ за ограничаване на газта, показан като две ъглови линии или криви, образуващи стеснен проход. Регулируемата дроселна клапа добавя диагонална стрелка през ограничителния символ, указваща променливата площ на отвора. Тези клапани контролират скоростта на задвижването, като ограничават дебита, вместо да го блокират напълно.

Връзката между потока и скоростта следва хидравличните основи. За даден отвор на цилиндъра скоростта е равна на скоростта на потока, разделена на площта на буталото. Чрез ограничаване на потока през регулируем отвор вие директно контролирате колко бързо се удължава или прибира цилиндърът. Дроселът създава спад на налягането и потокът през това ограничение зависи от корен квадратен от разликата в налягането през него.

Усъвършенстваните двупосочни вентили за контрол на потока включват компенсация на налягането. Диаграмата на двупосочния хидравличен клапан показва това като допълнителен елемент с контролирано налягане, обикновено представен със стрелка, показваща буталото на компенсатора. Този компенсатор автоматично регулира отварянето на дросела, за да поддържа постоянен изходен поток, независимо от промените в налягането на натоварването. Без компенсация цилиндърът ще се забави с увеличаване на натоварването, тъй като по-високото налягане на товара намалява диференциала през дросела. С компенсация, клапанът поддържа скоростта на цилиндъра постоянна, дори когато натоварването се променя драстично.

Технология на касетъчния клапан и контрол с висока плътност

Когато трябва да превключите много високи скорости на потока в компактни пространства, диаграмата на двупосочния хидравличен вентил може да показва елемент в стил патрон, а не конвенционален клапан, монтиран на тялото. Патронните клапани, наричани още логически елементи с плъзгане, представляват усъвършенстван подход към хидравличния контрол, който максимизира плътността на мощността.

Патронният вентил е по същество хидравличен логически модул, вкаран в отвора на колектора и управляван от отделна покриваща плоча. Символът на диаграмата на 2-посочен хидравличен вентил изглежда подобно на стандартните клапани, но физическото изпълнение се различава напълно. Вместо самостоятелна единица с резбовани портове, вие имате цилиндрична касета, която пада в прецизно обработена кухина. Всички водопроводи са вътрешни за колекторния блок.

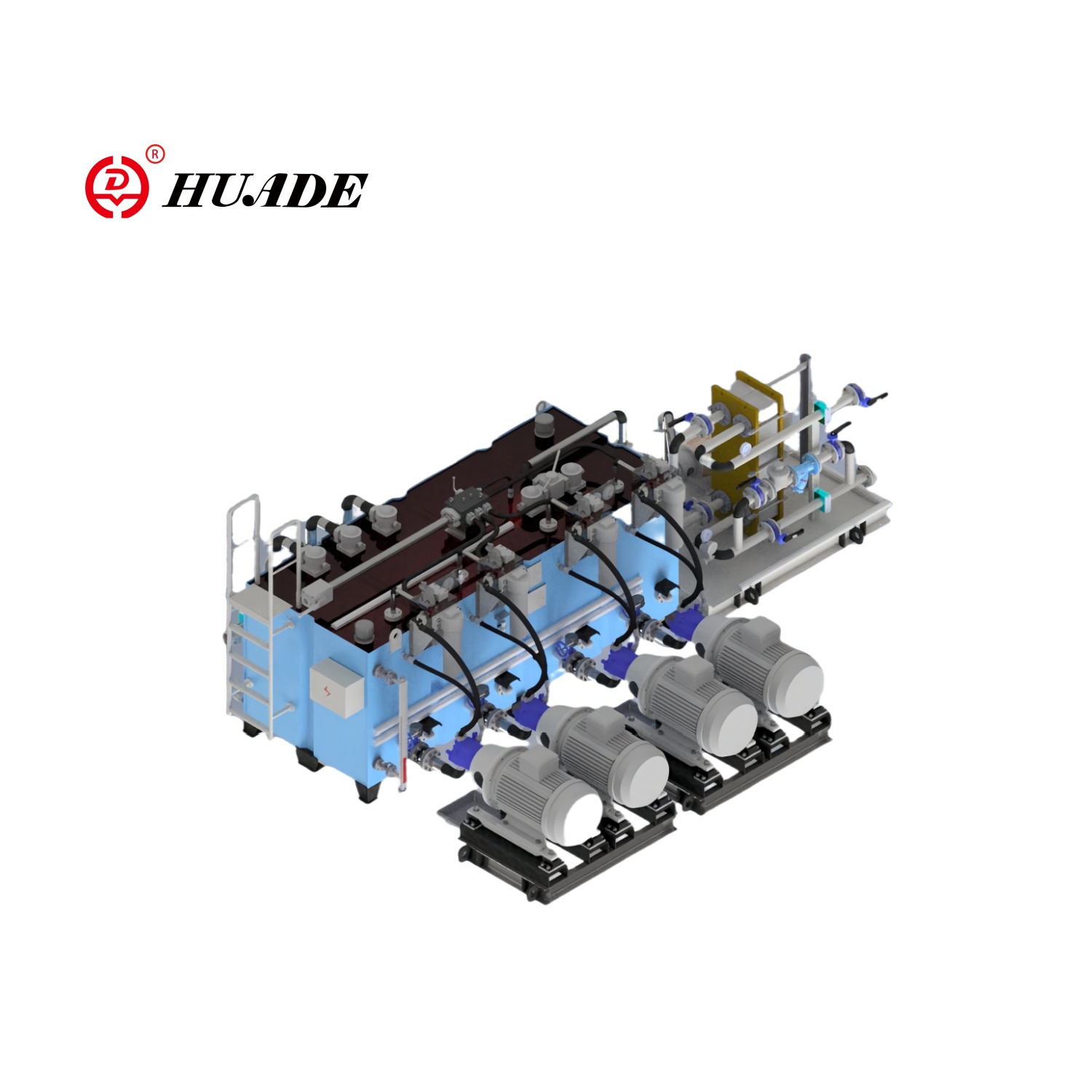

Тази архитектура позволява изключителен капацитет на потока. Индустриалните двупосочни патронни вентили обработват до 3530 литра в минута, като същевременно поддържат много нисък спад на налягането, често под 1 бар дори при максимален дебит. Големият поток с нисък спад на налягането се превръща директно в енергийна ефективност. По-малката загуба на налягане означава по-малко генериране на топлина и по-ниски експлоатационни разходи.

Принципът на управление използва пилотно усилване. Малък пилотен клапан, който може да превключва само няколко литра в минута, контролира маслото под високо налягане, което движи главната цилиндъра на патрона. Това отделя управляващата мощност от мощността на главния поток. Можете да превключвате стотици киловати хидравлична мощност с помощта на малък соленоид, който консумира може би 20 вата електрически.

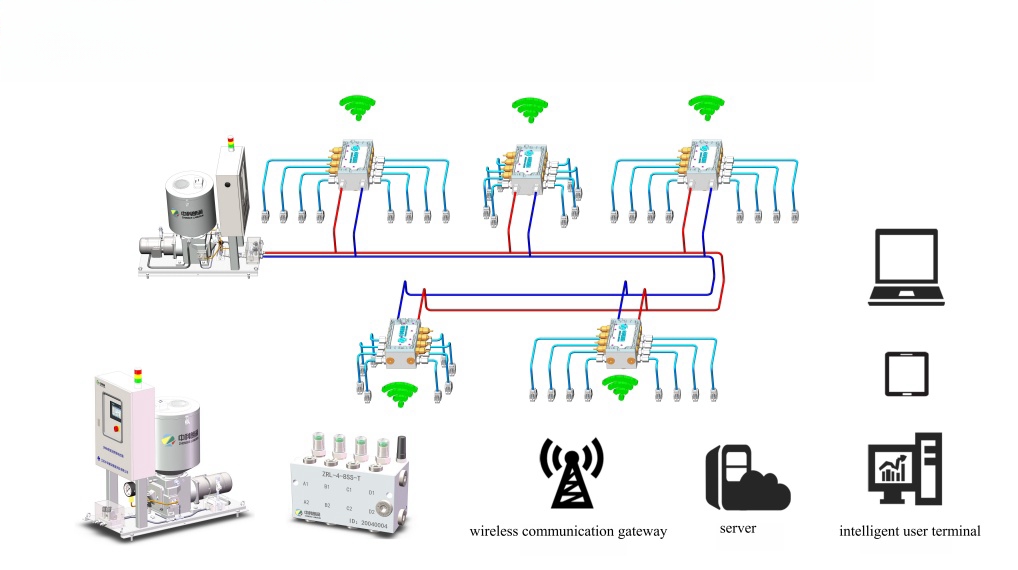

Дизайнът на касетата включва и диагностични функции. Контролните капаци обикновено включват отвори за откриване на течове и прозорци за проверка. Когато вътрешните уплътнения започнат да се повреждат, изтеклото масло се появява в тези диагностични портове, преди производителността на системата да се влоши забележимо. Това ранно предупреждение предотвратява неочаквани прекъсвания.

Едно от ключовите съображения са изискванията за доставка на пилотни продукти. Диаграмата на двупосочния хидравличен клапан трябва да показва източника на пилотно налягане. Някои патронни клапани могат да работят като нормално отворени или нормално затворени в зависимост от конфигурацията на пилота. Дизайнът на капака определя логиката, докато самата касета остава същата. Тази модулност намалява изискванията за наличност, тъй като един номер на частта на касетата обслужва множество функции.

Електромагнитно задействане: Директно срещу пилотно управление

Диаграмата на двупосочния хидравличен вентил показва методите за задействане със символи извън кутиите за позиция. Вентилите, управлявани от соленоиди, се появяват със символ на намотка, но тази проста графика крие важен избор на дизайн, който влияе върху производителността на системата.

Електромагнитните клапани с директно действие използват електромагнитна сила, за да движат клапанния елемент директно. Когато захранвате бобината, магнитното поле дърпа арматура, която физически избутва цилиндъра или макарата. Тези клапани реагират много бързо, често в рамките на милисекунди, защото няма междинна стъпка. Но наличната електромагнитна сила ограничава размера на вентила. По-големите вентили се нуждаят от по-големи соленоиди, които консумират повече електроенергия и генерират повече топлина.

Електромагнитните клапани с пилотно управление имат двустепенен подход. Соленоидът задвижва малък пилотен клапан, който след това насочва хидравличното налягане за преместване на основния вентилен елемент. Това използва умножението на хидравличната сила. Малък соленоид с ниска мощност контролира пилот, който превключва масло под високо налягане, което задвижва голяма главна макара или тарелка. Резултатът е, че двупосочните вентили с пилотно управление могат да се справят с много по-високи дебити от дизайните с директно действие.

Компромисът е времето за реакция. Вентилите с пилотно управление реагират по-бавно, тъй като първо трябва да се движи пилотното стъпало, след това да се постави под налягане контролната камера, след което да се изчака главният елемент да се премести. Това допълнително забавяне може да бъде само 20 до 50 милисекунди, но при високоскоростна автоматизация или прецизен контрол на движението тези милисекунди имат значение.

На практика електромагнитните клапани с директно действие работят добре до около 80 литра в минута при стандартно индустриално налягане. Освен това обикновено се нуждаете от пилотна операция. Диаграмата на 2-пътния хидравличен клапан не винаги уточнява кой тип, така че трябва да проверите спецификациите на производителя, когато времето за реакция е критично.

Друго съображение е консумацията на енергия по време на задържане. Директно действащите соленоиди се нуждаят от непрекъснат ток, за да задържат клапана отворен срещу силата на пружината и налягането на течността. Вентилите с пилотно управление използват натиск, за да задържат главния елемент, така че соленоидът трябва само да поддържа малкия пилотен клапан изместен. Това намалява електрическото натоварване и генерирането на топлина в соленоидната бобина.

Критерии за подбор и технически спецификации

Когато проектирате верига и решавате кой двупосочен хидравличен вентил да посочите, диаграмата ви казва логическата функция, но не и изискванията за производителност. Няколко ключови параметъра определят дали даден вентил ще работи надеждно във вашето приложение.

Максималното работно налягане определя структурната граница. Клапан, номинален за 350 бара, ще се повреди катастрофално, ако превишите значително това налягане. Но оценката на налягането сама по себе си не казва цялата история. Някои клапани поддържат своя номинален поток само до определено налягане, след което намаляват, когато налягането се увеличи поради деформация на вътрешната хлабина или компресия на уплътнението.

Капацитетът на потока изисква внимателно съответствие с нуждите на системата. Малкоразмерните вентили създават прекомерен спад на налягането, което губи енергия и генерира топлина. Големите клапани струват повече и могат да причинят нестабилност на управлението. Коефициентът на вентила (Cv) количествено определя колко поток преминава през него за даден спад на налягането. Вие изчислявате необходимия Cv от вашия дебит и приемлива загуба на налягане, след което избирате вентил, който отговаря на това изискване с известна граница на безопасност.

| Параметър | Инженерно значение | Типичен диапазон (примерни промишлени вентили) |

|---|---|---|

| Максимално работно налягане | Граница на структурна цялост и издръжливост | 210 до 630 бара за индустриални патронни вентили |

| Максимален дебит | Пропускателна способност и спад на налягането | 7,5 до 3530 L/min в зависимост от дизайна |

| Време за реакция | Възможност за динамична скорост и скорост на цикъла | 5-20 ms (директно действащ) до 30-80 ms (пилотно управление) |

| Клас на изтичане (FCI 70-2) | Стандарт за ефективност на запечатване | Клас IV (общ) до клас VI (критичен за безопасността) |

| Работен температурен диапазон | Уплътнение и граници на вискозитета | Структурни типове: дизайн на тарелка срещу макара при двупътни вентили |

| Диапазон на вискозитета на течността | Правилна работа и съвместимост на уплътнението | 15 до 400 cSt за повечето промишлени вентили |

Zigilatzeko sistema aurreratuak eta marruskaduraren kudeaketa

Времето за реакция става критично в автоматизирани производствени линии или мобилно оборудване, където времето на цикъла определя производителността. Ако стрелата на вашия багер трябва да спре да се движи в рамките на 100 милисекунди, когато операторът пусне джойстика, вашият избор на клапан трябва да поддържа това време. Вземете предвид както времето за превключване на клапана, така и времето, необходимо за изграждане или свиване на налягането във веригата.

Съвместимостта с течности не подлежи на обсъждане. Стандартните нитрилни (NBR) уплътнения работят добре с хидравлично масло на петролна основа, но набъбват и се повреждат в определени синтетични течности. Ако използвате биоразградима хидравлична течност на основата на естер или огнеустойчив воден гликол, проверете изрично съвместимостта на уплътнението. Грешният материал за уплътнение води до ранна повреда, дори ако всички други спецификации са правилни.

Работната температура влияе както на живота на уплътнението, така и на вискозитета на течността. Вискозитетът на хидравличното масло се променя драстично с температурата. При -20°C вашето масло ISO VG 46 може да е гъсто като мед. При 80°C тече като вода. Тази промяна на вискозитета влияе върху спада на налягането през клапаните и може да повлияе на времето за реакция. Някои двупосочни вентили за регулиране на потока използват отвори с остри ръбове, специално защото потокът през остър ръб е по-малко зависим от вискозитета, отколкото потокът през дълъг канал с малък диаметър.

Отстраняване на често срещани проблеми с вериги на двупътен вентил

Дори когато диаграмата на вашия двупосочен хидравличен клапан е правилно начертана и сте избрали подходящи компоненти, могат да възникнат проблеми по време на работа. Разбирането на обичайните режими на повреда помага за бързата диагностика и предотвратява превръщането на дребни проблеми в скъпи повреди.

Замърсяване и влошаване на реакцията

Замърсяването с течност е водещата причина за проблеми с работата на клапана. Когато хидравличното масло се замърси с частици или вискозитетът се влоши от термичен разпад, се появяват няколко симптома. Бавният отговор често е първият знак. Частиците мръсотия се задържат в малките луфтове между движещите се части, създавайки триене, което забавя задействането на клапана. Клапан, който трябва да се премести за 15 милисекунди, може да отнеме 50 милисекунди, когато е замърсен.

Това привидно незначително забавяне каскадно преминава през системата. При автоматизираното производство допълнителните милисекунди на всеки цикъл водят до загуба на производство. В мобилното оборудване реакцията на оператора се усеща бавно, което намалява точността на позициониране. Още по-лошо, забавеното затваряне на клапана причинява пикове на налягането, тъй като движещите се задвижващи механизми внезапно срещат съпротивление, генерирайки ударни вълни, които уморяват фитингите и маркучите.

Стандартът за чистота ISO 4406 определя количествено замърсяването с частици. Типична промишлена хидравлична система може да се насочи към 19/17/14, което определя максималния брой частици с размери 4, 6 и 14 микрона. Но серво клапаните и пропорционалните вентили с висока производителност се нуждаят от много по-чиста течност, може би 16/14/11. Когато маслото надхвърли тези граници, работата на клапана се влошава осезаемо.

Редовният анализ на маслото и смяната на филтъра поддържат времето за реакция на клапаните. Висококачествените системи за филтриране се изплащат бързо, като предотвратяват проблеми, свързани със замърсяване. Някои усъвършенствани системи включват онлайн броячи на частици, които предупреждават операторите, когато замърсяването достигне предупредителни нива, позволявайки превантивни действия, преди работата на клапана да се влоши.

Трескане на клапана и динамична нестабилност

Тракането на клапана описва бързо, повтарящо се отваряне и затваряне около работната точка. Чувате го като бръмчене или ударен звук и той може да разруши компонентите на клапана чрез бърз механичен цикъл. Тракането обикновено показва неправилно оразмеряване на клапана или недостатъчна разлика в налягането в системата, а не повреда на компонент.

Когато коефициентът на дебита на даден клапан не съответства на действителното изискване за дебит на системата, вентилът работи в нестабилна област на своята крива на дебита. Малките колебания на налягането причиняват големи промени в позицията, създавайки колебания. Вентилът ловува между отворено и затворено състояние, като никога не се установява в стабилна позиция.

Разликата в налягането също влияе върху това. Ако налягането нагоре и надолу по веригата са твърде близки, вентилът няма достатъчно сила, за да поддържа стабилна позиция. Индустриалната практика препоръчва да се поддържа най-малко 1 psi (0,07 бара) диференциал между клапаните за контрол на потока, за да се осигури стабилна работа. Когато разликата падне под това, бърборенето става вероятно.

Решението включва правилно оразмеряване на клапана въз основа на изискванията за минимален спад на налягането, а не само на максимален капацитет на потока. Клапан, оразмерен за абсолютния максимален дебит, може да е твърде голям за нормална работа, оставяйки недостатъчен диференциал за поддържане на стабилност. По-добре оразмерете вентилите за типични работни условия с адекватен марж на налягането, след което приемете малко по-висок спад на налягането при максимален дебит.

Вътрешен теч и дрейф на товара

Във вериги, използващи двупосочни вентили за задържане на товара, всеки вътрешен теч се проявява като бавен, непрекъснат дрейф. Окачен товар постепенно се спуска. Хоризонтален задвижващ механизъм бавно се прибира. Това отклонение може да е едва забележимо след минути, но да стане очевидно след часове или пълна смяна.

Първо проверете дали проблемът всъщност е двупътният вентил или някъде другаде във веригата. Свържете манометър към изхода на клапана и следете за намаляване на налягането. Ако налягането спада постоянно при заключен задвижващ механизъм, нещо изтича. Ако налягането се поддържа стабилно, но задвижващият механизъм все още се отклонява, възниква изтичане надолу по веригата, вероятно през уплътненията на буталото на задвижващия механизъм.

Когато самият 2-пътен вентил тече, определете дали надвишава проектната си спецификация или се е повредил поради износване. Клапан от клас IV, изтичащ при 0,01% от номиналния поток, работи според спецификациите, въпреки че това може да не е достатъчно стегнато за вашето приложение. В този случай се нуждаете от по-строга класификация като клас VI, а не от ремонт на клапа.

Ако предишният стегнат клапан започне да тече, проверете за три често срещани причини. Замърсяването може да повреди уплътнителните повърхности. Термичният цикъл може да е влошил материала на уплътнението. Скоковете на налягането над номиналното може да са повредили седалката. Понякога клапанът просто се нуждае от почистване и свежи уплътнения. В други случаи приложението е надхвърлило ограниченията на дизайна на клапана и имате нужда от по-здрав компонент.

Разбирането на разликата между ограниченията на дизайна и повредата на компонентите има значение, тъй като решенията се различават напълно. Искането за по-строг клас на течове на етапа на проектиране струва малко повече, но решава проблема завинаги. Многократната подмяна на износени клапани, които никога не са били подходящи за приложението, губи време и пари, като никога не отстранява проблема наистина.

Диаграмата на двупосочния хидравличен вентил на вашата схема може да изглежда проста, но тези елементи позволяват някои от най-критичните функции в системите за захранване с течност. Получаването на правилната диаграма, изборът на подходящи компоненти и правилното им поддържане гарантира, че вашите хидравлични вериги осигуряват надеждна работа в продължение на години работа.