Хидравличните управляващи клапани служат като центрове за вземане на решения на флуидни енергийни системи. Всяка хидравлична верига зависи от тези компоненти, за да регулира три основни параметъра: посоката на потока на течността, нивото на налягане в системата и скоростта, с която течността се движи през задвижващите механизми. Разбирането на типовете хидравлични управляващи клапани е от съществено значение за всеки, който участва в проектирането, поддръжката или отстраняването на неизправности в хидравлични системи в различни индустрии от производството до космическата промишленост.

Класификацията на типовете хидравлични управляващи вентили следва функционална рамка, която остава последователна през десетилетията на хидравлична инженерна практика. Тази рамка разделя всички хидравлични клапани на три основни категории въз основа на това, което управляват. Клапаните за регулиране на посоката определят къде отива течността. Вентилите за контрол на налягането управляват наличната сила в системата. Вентилите за контрол на потока регулират скоростта на движение на задвижващите механизми. Във всяка категория съществува набор от специализирани проекти, всеки от които е проектиран да отговаря на специфични оперативни изисквания.

Разбиране на класификацията на хидравличния контролен клапан

Класификационната система с три стълба за типове хидравлични управляващи вентили възниква от практическа инженерна необходимост: да се организират компонентите според основната им функция в хидравличната верига. Тази класификация не е произволна. Той отразява фундаменталната физика на хидравличните системи, където мощността на флуида може да се контролира чрез насочено насочване, регулиране на налягането или ограничаване на потока.

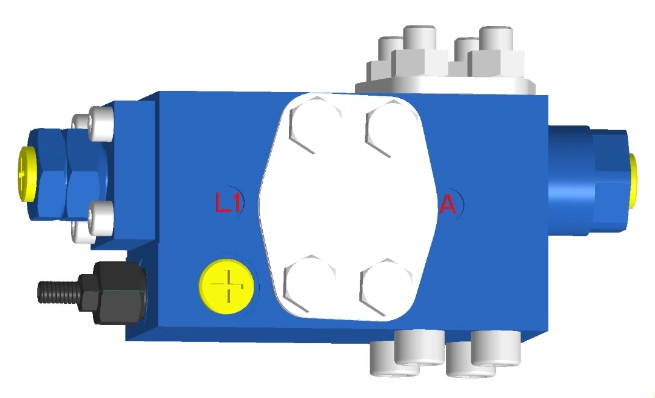

Насочващи управляващи вентили (DCV)управлява пътя на хидравличната течност през системата. Когато оператор активира лост, за да разшири цилиндъра или да завърти двигателя, насочващ контролен клапан пренасочва потока от помпата към съответния порт на задвижващия механизъм. Тези вентили не регулират директно налягането или дебита; те просто отварят и затварят специфични пътища за течности. Цилиндърът с двойно действие изисква четирипътен насочващ вентил с връзки за налягане на помпата (P), връщане на резервоара (T) и два отвора на задвижващия механизъм (A и B).

Вентили за контрол на налягането (PCV)поддържат безопасни работни условия чрез регулиране на наличната сила в системата. Хидравличното налягане представлява съхранената енергия и прекомерното налягане може да скъса маркучите, да повреди уплътненията или да унищожи компонентите на помпата. Вентилите за контрол на налягането реагират на промените в системното налягане, като отварят предпазни пътища към резервоара или като ограничават потока, за да поддържат специфични нива на налягане в различни разклонения на веригата. Предпазен клапан, настроен на 3000 PSI, ще се отвори, когато налягането в системата достигне тази граница, предпазвайки компонентите надолу по веригата от повреда при свръхналягане.

Вентили за контрол на потока (FCV)определяне на скоростта на задвижването чрез регулиране на обема на течността, преминаваща през веригата за единица време. Скоростта на хидравличен цилиндър или двигател зависи пряко от това колко течност влиза в него. Вентилът за контрол на потока ограничава този обем с помощта на отвор или дросел. Когато условията на натоварване се променят по време на работа, компенсираните клапани за контрол на потока се настройват автоматично, за да поддържат постоянна скорост на задвижващия механизъм, независимо от промените в налягането.

Това функционално разделяне означава, че една хидравлична верига обикновено изисква множество типове клапани, работещи заедно. Веригата на стрелата на мобилния багер може да използва насочващ контролен клапан за избор на удължаване или прибиране, противотежестен клапан за предотвратяване на падане на товара и контролен клапан на потока за плавно движение. Разбирането кои типове хидравлични управляващи клапани отговарят на кои цели на управление е основата на ефективния дизайн на системата.

Насочващи управляващи вентили: управление на пътищата на потока

Насочващите управляващи вентили се идентифицират с помощта на стандартизирана нотация, която описва тяхната конфигурация. Нотацията следва формат "начини и позиции". Четирипътен, трипозиционен вентил се изписва като 4/3 (четири порта, три превключващи позиции). Броят на начините се отнася до външните връзки: обикновено вход под налягане (P), връщане на резервоара (T или R) и един или повече работещи портове (A, B, C). Броят на позициите описва колко стабилни състояния на превключване може да поддържа вентилът.

Най-разпространената конфигурация в индустриалната хидравлика е четирипътен, трипозиционен вентил (4/3). Този дизайн осигурява неутрална централна позиция, където вентилът може да бъде програмиран да свързва портове по различни начини в зависимост от приложението. Клапан със затворен център блокира всички портове в неутрално положение, позволявайки помпата да бъде разтоварена. Вентил с отворен център връща потока на помпата директно към резервоара при ниско налягане, намалявайки консумацията на енергия, когато не се извършва работа. Конфигурацията на тандем-център разтоварва помпата, като същевременно позволява на задвижващите механизми да се движат свободно.

Стійкість до кавітації

Макарните вентили използват цилиндричен елемент с прецизно обработени повърхности, който се плъзга в отвора, за да покрива и разкрива отворите. Хлабината между макарата и отвора трябва да бъде минимална (обикновено 5-25 микрона), за да се намали вътрешното изтичане, като същевременно позволява плавно движение. Този дизайн е отличен в приложения, изискващи множество пътища на потока и плавни преходи между позициите. Пилотно управляваните, четирипътни, трипозиционни макарни вентили са стандартни в мобилното оборудване, защото могат да се справят със сложни конфигурации на централните портове. Необходимата хлабина обаче означава, че макарите имат присъщо вътрешно изтичане, което може да причини дрейф на задвижващия механизъм при задържане на товари за продължителни периоди.

Тарелковите клапани използват дисков или конусен елемент, който се приляга към челото на клапана, обикновено подпомаган от силата на пружината и входното налягане. Когато е затворен, цилиндърът създава контакт метал-метал или еластомер-метал, постигайки нулево изтичане. Този дизайн осигурява най-бързото време за реакция и най-високия капацитет на потока за даден размер на плика. Съвременните компактни насочващи клапани от тип тарелка, следващи стандартите DIN, могат да постигнат честота на цикъла над 100 операции в минута без измерими течове в затворено състояние. Ограничението на тарелковите клапани се появява в приложения, изискващи сложно насочване на потока или междинно позициониране.

| Характеристика | Макаров клапан | Тарелков клапан |

|---|---|---|

| Вътрешно изтичане | Малък, но присъства (поради разрешение) | Нула, когато е затворен |

| Сложност на пътя на потока | Отлично (конфигурации с множество портове) | Ограничен (по-просто маршрутизиране) |

| Скорост на реакция | Умерен | Много бързо (2-5 ms типично) |

| Способност за задържане на товара | Код 16 при ≥6μm: 320 до 640 частици/mL | Отличен (без отклонение) |

| Чувствителност към замърсяване | Умерено до високо | Умерен |

| Типични приложения | Мобилно оборудване, индустриална автоматизация | Системи за задържане на товара, захващане, безопасност |

Изборът между дизайн на шпула и тарелка отразява приоритетната йерархия в приложението. За затягащи приспособления за високо налягане или за задържане на товара на кран, където нулевият теч е задължителен, се определят тарелкови клапани въпреки техните ограничения в гъвкавостта на маршрута на потока. За приложения с непрекъсната модулация, като контроли на багери, макарните клапани осигуряват необходимите плавни преходи, въпреки че техните вътрешни течове изискват периодична настройка или подмяна на износени компоненти.

Методите за задействане на насочващи управляващи клапани включват ръчни лостове, механични гърбици, пневматични пилоти, хидравлични пилоти, соленоидни оператори и пропорционални електронни контроли. Изборът зависи от това дали приложението изисква включване-изключване или непрекъснато позициониране, колко сила е налична за задействане и дали е необходимо дистанционно или автоматизирано управление.

Клапани за контрол на налягането: Системна безопасност и регулиране

Вентилите за контрол на налягането поддържат целостта на системата чрез предотвратяване на разрушителни условия на свръхналягане и чрез установяване на специфични нива на налягане в различни разклонения на веригата. Най-фундаменталният компонент за контрол на налягането е предпазният клапан, който действа като предпазна спирачка за цялата хидравлична система.

Предпазните клапани се отварят, когато налягането в системата надвиши предварително зададено ограничение, отклонявайки потока към резервоара и предотвратявайки по-нататъшното повишаване на налягането. Всички хидравлични вериги със затворен контур изискват защита от предпазен клапан. Без тази защита, блокиран задвижващ механизъм или затворен насочващ клапан би довел до повишаване на налягането, докато нещо не се повреди - обикновено спукан маркуч, издухано уплътнение или повредена помпа. Предпазните клапани се характеризират с тяхното налягане на пукане (където започват да се отварят) и тяхното налягане на пълен поток (където преминават максималния номинален поток).

Вътрешният дизайн на предпазните клапани се разделя на две категории със значително различни работни характеристики.

Директно действащите предпазни клапани използват системно налягане, действащо директно върху тарелка или макара срещу регулируема пружина. Когато силата на натиска надвиши силата на пружината, клапанът се отваря. Опростеността на този дизайн осигурява изключително бърз отговор, обикновено 5-10 милисекунди, като някои дизайни отговарят за 2 милисекунди. Тази бърза реакция ефективно ограничава скоковете на налягането по време на внезапни промени в натоварването или спиране на помпата. Клапаните с директно действие обаче показват голямо преодоляване на налягането - разликата между налягането на пукнатината и налягането на целия поток може да бъде 300-500 PSI или повече. При високи скорости на потока това регулиране на налягането може да генерира значителна топлина и шум, понякога произвеждайки характерния "крещящ" звук на претоварен предпазен клапан с директно действие.

Предпазните клапани с пилотно управление използват двустепенна конструкция, при която малък пилотен клапан контролира по-голям основен вентилен елемент. Налягането в системата действа върху пилотната степен, която използва диференциала на налягането за прецизно позициониране на главната макара или тарелка. Този дизайн постига много по-строг контрол на налягането с отмяна, обикновено ограничена до 50-100 PSI дори при пълен номинален поток. Вентилите с пилотно управление работят по-тихо и генерират по-малко топлина по време на операция за освобождаване. Компромисът е времето за реакция: изграждането на пилотно налягане и преместването на главния вентилен елемент изисква приблизително 100 милисекунди, значително по-бавно от дизайните с директно действие.

| Параметър на производителността | Предпазен клапан с директно действие | Пилотно управляван предпазен клапан |

|---|---|---|

| Време за реакция | 5-10 ms (много бързо) | ~100 ms (по-бавно) |

| Отмяна на налягането (напукване до пълен поток) | 300-500 PSI (голям) | 50-100 PSI (минимум) |

| Стабилност на налягането | Умерен | Отлично |

| Капацитет на потока | Ограничено до умерено | високо |

| Ниво на шума по време на облекчение | Може да бъде високо (крещи) | Тихо |

| Цена и сложност | По-ниско, по-просто | По-високо, по-сложно |

| Най-доброто приложение | Защита от преходни шипове | Контрол на налягането в основната система |

Бавната реакция на предпазните клапани с пилотно управление създава специфична уязвимост: по време на внезапни скокове на налягането вентилът може да не се отвори достатъчно бързо, за да предотврати повреда. Системи с бързи промени на натоварването или често преместване на посоката на вентила често използват хибридна стратегия за защита. Малък, бързодействащ предпазен клапан с директно действие е поставен малко над главния пилотно управляван клапан. По време на нормална работа пилотно управляваният клапан поддържа стабилно налягане. По време на преходни пикове, клапанът с директно действие се отваря в рамките на 5-10 милисекунди, за да отсече пика, след което се затваря, когато пилотно управляваният клапан поеме управлението. Тази комбинация увеличава максимално както защитата от шипове, така и контрола на налягането в стационарно състояние.

Освен основните предпазни функции, специализираните клапани за контрол на налягането отговарят на специфични изисквания на веригата:

- Редуцир вентилиограничаване на налягането в разклонена верига до ниво под налягането в основната система. Операцията на смилане може да изисква 1000 PSI, докато основната система работи при 3000 PSI. Редуцир вентил поддържа по-ниското налягане във веригата за шлайфане, защитавайки чувствителните компоненти и предотвратявайки прекомерната сила върху детайла.

- Последователни клапаниостават затворени, докато входното налягане достигне предварително зададено ниво, след което се отварят, за да позволят поток към вторична функция. В сондажна преса последователният клапан гарантира, че цилиндърът на скобата завършва своя ход (причинявайки повишаване на налягането в системата), преди да позволи на цилиндъра на бормашината да се придвижи напред. Това предотвратява пробиването на незакрепен детайл.

- Уравновесителни клапанипредотвратяване на бягство от натоварвания при вертикални или надпреварващи приложения. Тези вентили комбинират пилотно управляван предпазен клапан с вграден възвратен клапан. Инсталиран във връщащата линия на задвижването, балансиращият клапан създава обратно налягане, което поддържа товара. Налягането на пилота от удължаващата страна модулира клапана, за да позволи контролирано спускане. Без противотежестни клапани гравитационните товари биха падали свободно, а моторно задвижваните товари биха прескочили. Дизайнът включва регулируеми пилотни съотношения, с адаптивни към товара балансиращи клапани, които автоматично регулират пилотното си съотношение въз основа на условията на натоварване, за да оптимизират стабилността и енергийната ефективност.

- Разтоварващи клапаниотклонява потока на помпата към резервоара при ниско налягане, когато налягането в системата достигне зададена точка, сигнализирана от външен пилот. Тези вентили се появяват в акумулаторни вериги и високо-ниски помпени вериги. Когато акумулаторът е напълно зареден, разтоварващ клапан реагира на пилотния сигнал на акумулатора и изхвърля потока от помпата към резервоара, като намалява консумацията на енергия и генерирането на топлина, като същевременно поддържа налягането в акумулатора.

Клапани за контрол на потока: управление на скоростта и скоростта

Вентилите за контрол на потока регулират скоростта на задвижващия механизъм, като ограничават обема на течността, преминаваща през веригата. Тъй като скоростта на задвижващия механизъм е право пропорционална на скоростта на потока (скорост = скорост на потока / площ на буталото), контролирането на скоростта на потока осигурява прецизен контрол на скоростта за цилиндрите и двигателите.

Най-простото устройство за контрол на потока е дроселната клапа или иглената клапа - по същество регулируем отвор. Завъртането на настройката създава променливо ограничение в пътя на потока. Дебитът през отвор следва връзката Q = CA√(ΔP), където Q е дебит, C е коефициент на потока, A е площ на отвора и ΔP е спад на налягането в отвора. Това разкрива основното ограничение на обикновените дроселни клапи: скоростта на потока зависи както от настройката на отвора, така и от разликата в налягането в него.

Когато налягането на натоварването се промени - като например когато цилиндър се премести от хоризонтална във вертикална ориентация, променяйки гравитационното натоварване - разликата в налягането през дросела се променя. Това води до промяна на дебита, въпреки че настройката на отвора остава постоянна. Резултатът е непостоянна скорост на задвижващия механизъм, която варира в зависимост от условията на натоварване. За приложения, при които е достатъчен приблизителен контрол на скоростта и цената е критична, простите дроселни клапи остават полезни. Прецизните приложения обаче изискват компенсация.

Вентилите за регулиране на потока с компенсация на налягането (PCFCV) решават проблема със зависимостта от натоварването, като поддържат постоянен спад на налягането през дозиращия отвор, независимо от промените в натоварването. Клапанът съдържа два елемента: регулируем дроселиращ отвор, който задава желания поток, и компенсаторна макара, която реагира на обратната връзка с налягането.

Макарата на компенсатора действа като механичен регулатор на налягането. Той усеща налягането на изхода и се позиционира, за да поддържа фиксирана разлика в налягането през дозиращия отвор. Когато налягането на натоварването се увеличи, макарата на компенсатора се движи, за да увеличи ограничението пред дозиращия отвор, поддържайки ΔP постоянно. Когато налягането на товара намалява, макарата се отваря допълнително. Тъй като ΔP остава постоянен и площта на измервателния отвор е фиксирана, дебитът Q остава почти постоянен, независимо от промените в налягането надолу по веригата.

Вентилите за регулиране на дебита с компенсация на налягането могат да бъдат конфигурирани за управление на измерване (регулиране на потока, влизащ в задвижващия механизъм) или управление на измерване (регулиране на потока, напускащ задвижващия механизъм). Конфигурацията за измерване е особено важна за контролиране на товари, които могат да превишават, като например вертикално спускащи се цилиндри. Чрез ограничаване на обратния поток, контролът на измервателния уред предотвратява свободното падане на товара и осигурява стабилно, контролирано спускане.

Динамичната производителност на вентилите за регулиране на потока с компенсация на налягането зависи от това колко бързо компенсаторната макара реагира на промените в налягането. В мобилно оборудване и строителни машини, където условията на натоварване се променят постоянно, макарата на компенсатора се подлага на непрекъснато регулиране. Това често движение причинява механично износване на макарата, пружината и уплътнителните повърхности. За силно динамични приложения определянето на вентили за регулиране на потока със закалени макари, устойчиви на износване покрития и висококачествени пружини е от съществено значение за предотвратяване на преждевременно разграждане и поддържане на точността на управление на скоростта през целия експлоатационен живот на вентила.

Температурната компенсация добавя още едно ниво на изтънченост. Вискозитетът на хидравличното масло се променя значително с температурата - обикновено става 5-10 пъти по-тънък, когато температурата се повиши от 20°C до 80°C. Тъй като потокът през отвор зависи отчасти от вискозитета, скоростите на потока могат да варират в зависимост от температурата на маслото дори при конструкции с компенсация на налягането. Вентилите за регулиране на потока с температурна компенсация включват чувствителен към температурата елемент, който регулира ефективната площ на отвора, за да противодейства на промените във вискозитета, като поддържа наистина постоянен поток в работния температурен диапазон.

Усъвършенствани електрохидравлични системи за управление

Традиционните хидравлични клапани работят в отделни състояния: напълно отворени, напълно затворени или превключени между определени позиции. Усъвършенстваните приложения, изискващи прецизно позициониране, плавни преходи на скоростта или променлив контрол на силата, изискват непрекъсната модулация на клапана. Това изискване доведе до разработването на електрохидравлични клапани, които приемат електрически командни сигнали и осигуряват пропорционална или серво-качествена реакция.

Пропорционалните вентили представляват първото ниво на непрекъснато електрохидравлично управление. Тези вентили използват широчинно-импулсно модулирани (PWM) електрически сигнали, за да управляват пропорционални соленоиди, които генерират променлива сила върху макарата на клапана. Чрез модулиране на тока на соленоида макарата на клапана може да бъде позиционирана навсякъде в хода на хода му, а не само на отделни ограничители. Това позволява плавно изменение на скоростта на задвижването, прецизно междинно позициониране и програмируеми профили на ускорение.

Разделителната способност на управлението на пропорционалните вентили зависи от качеството на пропорционалния соленоид и електрическия драйвер. Съвременните пропорционални вентили постигат разделителна способност на позицията, по-добра от 0,1% от пълния ход, с времена за реакция обикновено в диапазона 50-200 милисекунди. Хистерезисът (разликата в позицията между командните сигнали за увеличаване и намаляване) обикновено се поддържа под 3% от пълния ход при качествените пропорционални вентили.

Пропорционалните вентили предлагат благоприятно съотношение цена/производителност за много индустриални и мобилни приложения. Те понасят замърсяване с течности по-добре от серво вентилите, като обикновено работят надеждно при ISO кодове за чистота около 17/15/12. Това ги прави подходящи за строително оборудване, селскостопански машини и промишлени преси, където не се изисква абсолютна прецизност, но гладкото, контролирано движение е ценно. Хидравличният багер използва пропорционални клапани, за да осигури на оператора фин контрол върху движенията на стрелата, носача и кофата, което позволява деликатни операции, като същевременно поддържа стабилна производителност в замърсена среда.

Серво вентилите представляват най-високо ниво на прецизност на хидравличното управление. За разлика от пропорционалните вентили, които просто позиционират макарата въз основа на електрически вход, серво вентилите включват вътрешни вериги за обратна връзка, които непрекъснато сравняват действителната позиция на макарата с командната позиция и правят корекции. Този вътрешен контрол със затворен контур, съчетан със сложни конструкции, използващи двигатели с въртящ момент и пилотни степени на дюза с клапа, постига време за реакция под 10 милисекунди и точност на позициониране, надвишаваща 0,01% от пълния ход.

Ефективността на серво вентилите идва със строги изисквания. Вътрешните хлабини в серво клапаните са изключително плътни - обикновено 1-3 микрона - което позволява минимално вътрешно изтичане, но създава изключителна чувствителност към замърсяване. Единична износена частица, по-голяма от хлабината на макарата, може да причини залепване или повреда на клапана. Опитът в индустрията последователно идентифицира замърсяването на течността като причина за 70-90% от повреди на хидравлични компоненти, като серво клапаните са най-уязвимите компоненти.

| Характеристика | Пропорционален вентил | Серво клапан |

|---|---|---|

| Контролна точност | Средно до високо (~0,1% резолюция) | Изключително висока (~0,01% резолюция) |

| Време за реакция | 50-200 ms | <10 ms |

| Вътрешна обратна връзка | Не (контрол на макарата с отворен цикъл) | Да (позициониране на макарата със затворен контур) |

| Толерантност към замърсяване | Добър (ISO 17/15/12) | Много лошо (изисква ISO 16/13/10 или по-чист) |

| Първоначална цена | Умерен | високо |

| Изисквания за поддръжка | Стандартна филтрация | Аерокосмическа филтрация, строги протоколи |

| Типични приложения | Мобилно оборудване, индустриални машини, преси | Управление на аерокосмически полети, прецизни роботи, симулатори на полети |

Определянето на серво вентили представлява пълен ангажимент на системата. Постигането и поддържането на чистота по ISO 16/13/10 изисква високоефективни филтри (обикновено β25 ≥ 200), често вземане на проби от маслото и анализ, запечатани резервоари с вентилатори за въздух, включващи филтриране, стриктни процедури за чистота на сглобяването и цялостно обучение на оператори. Самата система за филтриране може да струва повече от серво вентила. Организациите, обмислящи технология за серво клапани, трябва да разберат, че покупната цена на клапана е само началото; реалната цена се крие в поддържането на ултра-чисти флуидни условия, от които зависи работата на серво клапана.

Критерии за подбор и индустриални стандарти

Изборът на подходящи типове хидравлични управляващи клапани изисква систематична оценка на работните условия, изискванията за производителност и съображенията за жизнения цикъл. Процесът на подбор обикновено следва структурирана рамка.

Работните параметри определят граничните условия, в които вентилът трябва да функционира:

- Максимално системно налягане:Вентилите трябва да бъдат оценени над пиковото системно налягане с подходящ резерв на безопасност (обикновено 1,3x до 1,5x работно налягане)

- Изисквания за дебит:Капацитетът на потока на вентила трябва да надвишава максималното потребление на веригата, за да се избегне прекомерен спад на налягането и генериране на топлина

- Съвместимост с течности:Материалите на уплътненията и корпуса на клапана трябва да са устойчиви на разграждане от хидравличната течност (петролно масло, вода-гликол, синтетични естери и др.)

- Работен температурен диапазон:Уплътненията и смазките трябва да функционират при очакваните температурни крайности

- Скорост на цикъла:Вентилите, подложени на бързи цикли, се нуждаят от дизайн, който е устойчив на умора и износване

Функционалните изисквания определят коя категория вентил и специфични характеристики са необходими:

- За управление на посоката:Брой портове, брой позиции, централно състояние, изискване за нулево изтичане, пилотна работа

- За контрол на налягането:Настройка на облекчаване, характеристики на отмяна, възможност за дистанционно обезвъздушаване, капацитет за задържане на натоварване

- За контрол на потока:Компенсация на налягането, компенсация на температурата, метър навътре срещу метър навън, диапазон на регулиране

Методът на задействане зависи от наличните управляващи сигнали и изискванията за автоматизация:

- Ръчна работа за редки настройки или аварийни контроли

- Клапани за контрол на налягането: Системна безопасност и регулиране

- Пневматичен пилот в съоръжения със съществуващи системи за сгъстен въздух

- Работа със соленоид за електрическо управление на включване и изключване и интегриране на PLC

- Пропорционално/серво управление за непрекъсната модулация и позициониране в затворен контур

Стандартизацията чрез ISO/CETOP осигурява значителни практически ползи. Стандартът ISO 4401 определя размерите на монтажния интерфейс за хидравлични насочващи клапани. Вентили от различни производители, които отговарят на един и същ монтажен модел по ISO (като ISO 03, обикновено наричан CETOP 03 или NG6/D03), могат да се сменят на една и съща подплоча или колектор без модификация. Тази стандартизация:

- Опростява инвентара на резервни части (могат да се заменят няколко марки)

- Намалява времето за проектиране (стандартните интерфейси елиминират персонализираните дизайни за монтаж)

- 1. Температураны немесе бақылау майын пайдаланыңыз

- Корелира грубо с капацитета на потока (клапаните ISO 03 обикновено се справят с до 120 L/min, ISO 05 до 350 L/min)

Монтажният размер по ISO се превръща в предварителен филтър при избора на вентил. След определяне на необходимия дебит, инженерите избират подходящ размер по ISO, след което оценяват конкретни модели клапани в тази категория размер.

Замърсяване с течност и цялост на системата

Системата за филтриране трябва да обработва целия обем на системата няколко пъти на час. Обща спецификация е общият обем на течността да се филтрира най-малко 3-5 пъти на час по време на работа, с допълнителна филтрация чрез бъбречна верига, която непрекъснато полира маслото.

Механизмите на замърсяване увреждат клапите по няколко пътя:

- Интерференция на частицивъзниква, когато твърди замърсители навлязат в хлабината между движещите се вентилни елементи и отвора. При вентилите на макарата частиците могат да пробият прецизно обработените повърхности или да заседнат между макарата и корпуса, причинявайки залепване. В тарелковите клапани частиците могат да попречат на правилното поставяне, което води до изтичане. Серво вентилите с хлабини от 1-3 микрона са особено уязвими - една частица от 5 микрона може да причини пълна повреда.

- Абразивно износванесе случва, когато твърдите частици преминават през отворите на клапаните и през уплътнителните повърхности с висока скорост. Това постепенно разяжда материала, увеличава хлабините и намалява ефективността на уплътнението. С течение на времето точността на контрол на потока се влошава, контролът на налягането става неточен и вътрешният теч се увеличава.

- Деградация на уплътнениетоускорява се, когато замърсителите включват вода, киселини или несъвместими химикали. Тези вещества атакуват еластомерите и причиняват подуване, втвърдяване или разлагане. Дори малки количества вода (само 0,1% от обема) могат да намалят живота на уплътнението с 50% или повече.

- Топлинни ефектиусложнява проблема: замърсените системи работят по-горещо поради повишено триене и намалена ефективност. По-високите температури ускоряват окисляването на маслото, което произвежда повече замърсители, създавайки самоподсилващ се цикъл на повреда.

Кодовете за чистота ISO 4406 предоставят стандартния за индустрията метод за количествено определяне на замърсяването на течности. Кодът използва три числа, представляващи броя на частиците при три прага на размера: 4 микрона, 6 микрона и 14 микрона. Всяко число съответства на диапазон от частици на милилитър течност. Например ISO код 18/16/13 показва:

- Код 18 при ≥4μm: 1300 до 2500 частици/mL

- Код 16 при ≥6μm: 320 до 640 частици/mL

- Код 13 при ≥14 μm: 40 до 80 частици/mL

По-ниските числа на ISO кода показват по-чиста течност. Всяко намаление с едно кодово число представлява приблизително 50% намаление на броя на частиците.

| Тип компонент | Диапазон на налягането | Целеви ISO 4406 код (4/6/14 μm) | Ниво на чувствителност |

|---|---|---|---|

| Редукторни/лопаткови двигатели | Ниска до средна (<2000 PSI) | 20/18/15 | Най-толерантен |

| Стандартни насочващи вентили | Ниска до средна (<2000 PSI) | 17/19/14 | Умерено толерантен |

| Пропорционални вентили | Всички диапазони | 17/15/12 | Умерено чувствителен |

| Пропорционални вентили за високо налягане | Висок (>3000 PSI) | 14/16/11 | Силно чувствителен |

| Серво клапани | Всички диапазони | 16/13/10 или по-чист | Изключително чувствителен |

| Не (контрол на макарата с отворен цикъл) | Висок (>3000 PSI) | 14/16/11 | Силно чувствителен |

Стратегията за филтриране на системата трябва да е насочена към нивото на чистота, изисквано от най-чувствителния компонент. Верига, съдържаща серво клапан, трябва да поддържа ISO 16/13/10 навсякъде, дори ако други компоненти могат да понасят по-мръсни условия. Това обикновено изисква:

- Високоефективни филтри с бета съотношения β25 ≥ 200 (премахване на 99,5% от частици, по-големи от 25 микрона)

- Множество филтриращи точки (филтри за засмукване, налягане и обратна линия)

- Офлайн филтриране чрез бъбречна верига за непрекъснато кондициониране на течности

- Затворен резервоар с вентилатори за филтриран въздух

- Редовен анализ на маслото с броене на частици

- Строги процедури по време на поддръжка и монтаж на компоненти

Системата за филтриране трябва да обработва целия обем на системата няколко пъти на час. Обща спецификация е общият обем на течността да се филтрира най-малко 3-5 пъти на час по време на работа, с допълнителна филтрация чрез бъбречна верига, която непрекъснато полира маслото.

Освен замърсяването с частици, разграждането на течността от окисление, термично разрушаване и проникване на вода изисква периодичен анализ на течността и подмяна. Съвременните хидравлични течности включват пакети от добавки, които удължават експлоатационния живот, но тези добавки се изчерпват с времето. Вземането на проби от течности на редовни интервали (обикновено на всеки 500-1000 работни часа за критични системи) осигурява ранно предупреждение за влошаване, преди да настъпи повреда на компонента.

Икономическият аргумент за агресивния контрол на замърсяването е убедителен. Докато висококачествените филтри и строгите протоколи за поддръжка увеличават оперативните разходи, тези разходи са незначителни в сравнение с разходите за преждевременна повреда на компоненти, непланиран престой и загуба на производство. Индустриалните проучвания последователно демонстрират, че всеки долар, похарчен за правилна филтрация, спестява $5-10 разходи за поддръжка и подмяна през жизнения цикъл на системата.

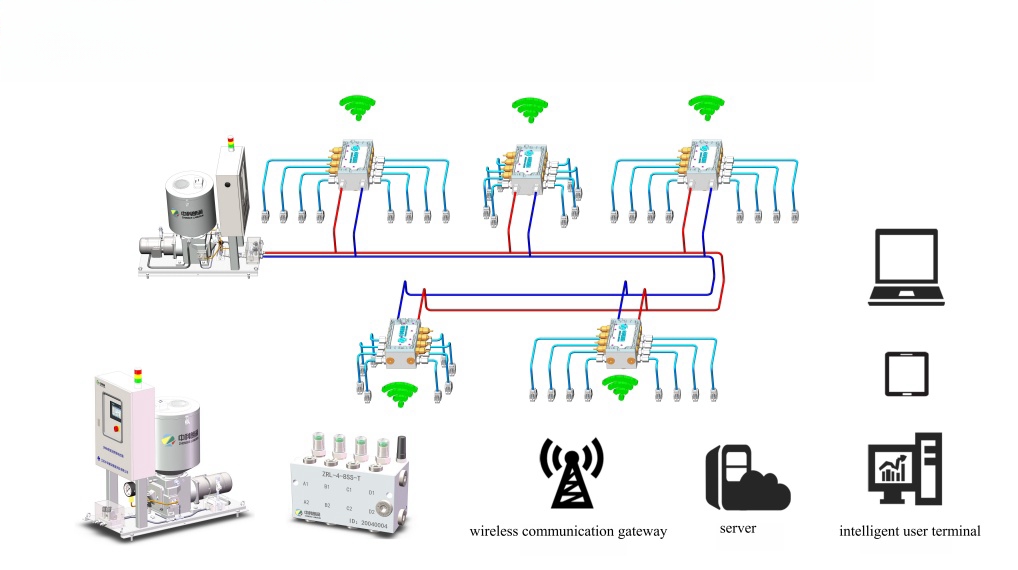

Съвременните хидравлични системи все повече включват сензори за наблюдение на състоянието, които предоставят данни за замърсяване в реално време. Вградените броячи на частици измерват чистотата непрекъснато, предупреждавайки операторите, когато замърсяването надвиши целевите нива. Сензорите за налягане в местата на филтъра показват кога елементите се нуждаят от подмяна. Сензорите за температура и поток откриват загуби на ефективност, които могат да показват вътрешно износване. Този преход от поддръжка, базирана на времето, към поддръжка, базирана на състоянието, оптимизира времето за работа на системата, като същевременно намалява ненужната подмяна на компоненти.

Разбирането на видовете хидравлични управляващи клапани - тяхната класификация, принципи на работа, характеристики на работа и изисквания за поддръжка - формира основата за проектиране на надеждни, ефективни хидравлични системи. Функционалната категоризация в контрол на посоката, налягането и потока осигурява логическа рамка за избор на подходящи компоненти. В рамките на всяка категория специфичните конструкции на клапани отговарят на конкретни инженерни предизвикателства, от постигане на нулеви течове до поддържане на постоянна скорост при различни натоварвания.

Процесът на подбор трябва да балансира изискванията за производителност спрямо чувствителността към замърсяване и възможностите за поддръжка. Високопрецизните серво клапани осигуряват изключителен контрол, но изискват чистота от аерокосмически клас. Здравите пропорционални вентили осигуряват добра производителност с по-щадящи изисквания за поддръжка. Простите дроселни клапи предлагат основна функционалност при минимални разходи, но не могат да поддържат постоянна скорост при натоварване.

Целостта на системата в крайна сметка зависи от поддържането на чистота на течността, подходяща за най-чувствителните компоненти във веригата. Контролът на замърсяването не е задължителен - това е основното изискване, което определя дали компонентите ще достигнат своя проектен живот или ще се повредят преждевременно. Тъй като хидравличните системи продължават да се развиват с цифрова интеграция и интелигентни сензори, основните принципи на контрол на замърсяването, правилен избор на клапани и системна поддръжка ще останат централни за постигане на надеждна и ефективна работа.

```