Когато инженерите и техниците търсят „кои са трите вида вентили“, те често са изненадани да установят, че няма единен универсален отговор. Истината е по-нюансирана от обикновен списък от три категории. Класификацията на клапаните зависи изцяло от оперативния контекст, независимо дали работите с хидравлични енергийни системи, тръбопроводи за индустриални процеси или интегриране на механични задвижващи механизми.

Тази сложност не е грешка в инженерната терминология - това е функция. Различните индустриални дисциплини са разработили свои собствени рамки за класификация, тъй като дават приоритет на различни характеристики на вентила. Дизайнерът на хидравлична система се фокусира върху контролните функции, докато инженерът на технологична инсталация се грижи за обслужването, а техникът по поддръжката трябва да разбира типовете механични движения за избор на задвижващ механизъм и пространствено планиране.

В това изчерпателно ръководство ще проучим трите най-авторитетни класификационни рамки, които определят типовете вентили в различни инженерни контексти. Всяка рамка представлява легитимен отговор на въпроса за „трите типа“, подкрепен от индустриалните стандарти и изискванията за приложения в реалния свят.

Първа рамка: Функционална класификация във флуидни енергийни системи

В хидравличните и пневматичните системи клапаните служат като логически изпълнители на веригите за предаване на енергия. Трите основни типа вентили в тази рамка се основават на контролна функция: насочващи управляващи клапани, клапани за регулиране на налягането и клапани за регулиране на дебита. Тази класификация доминира в автоматизираното инженерство и е изрично призната в стандартите ISO 1219 (символи за захранване на течности) и NFPA T3.10.19.

Насочващи клапани

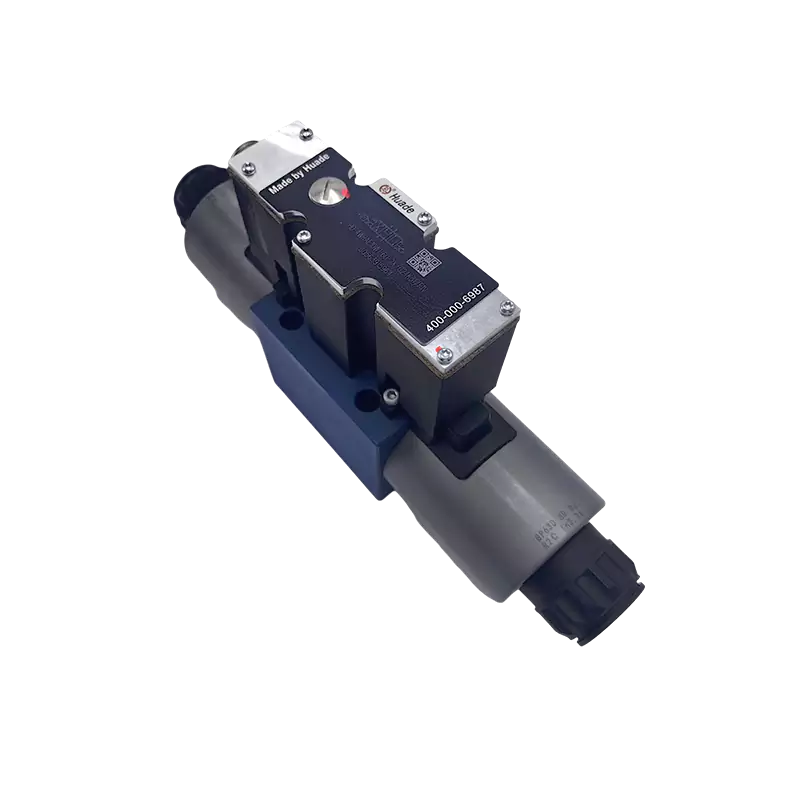

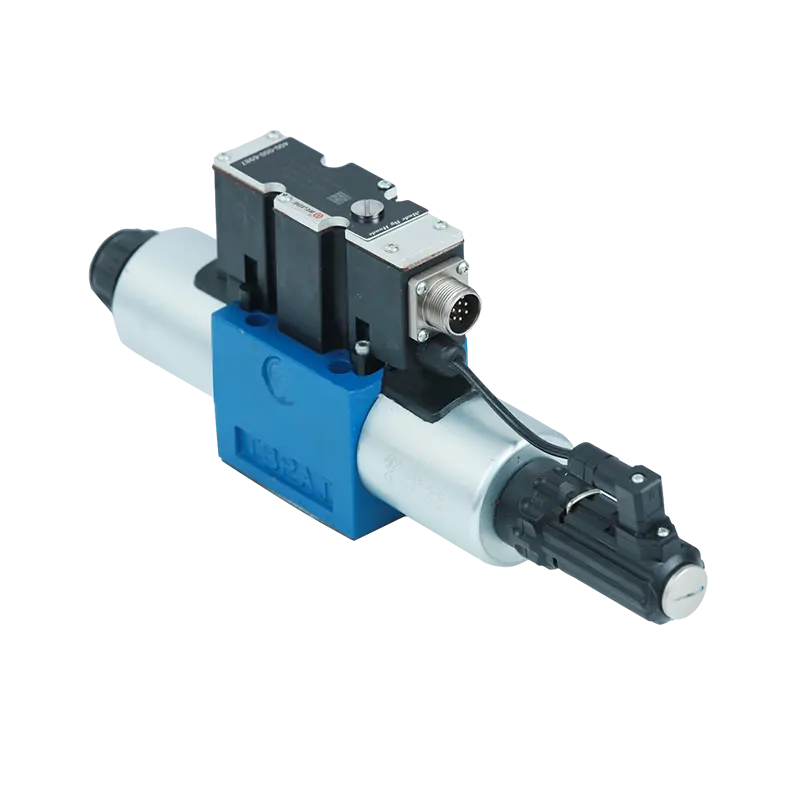

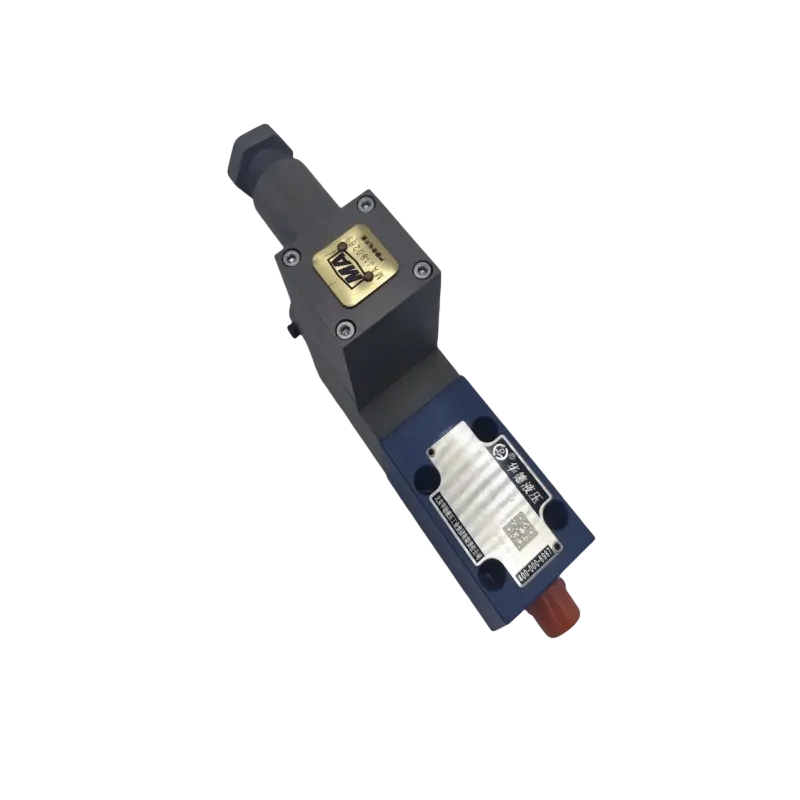

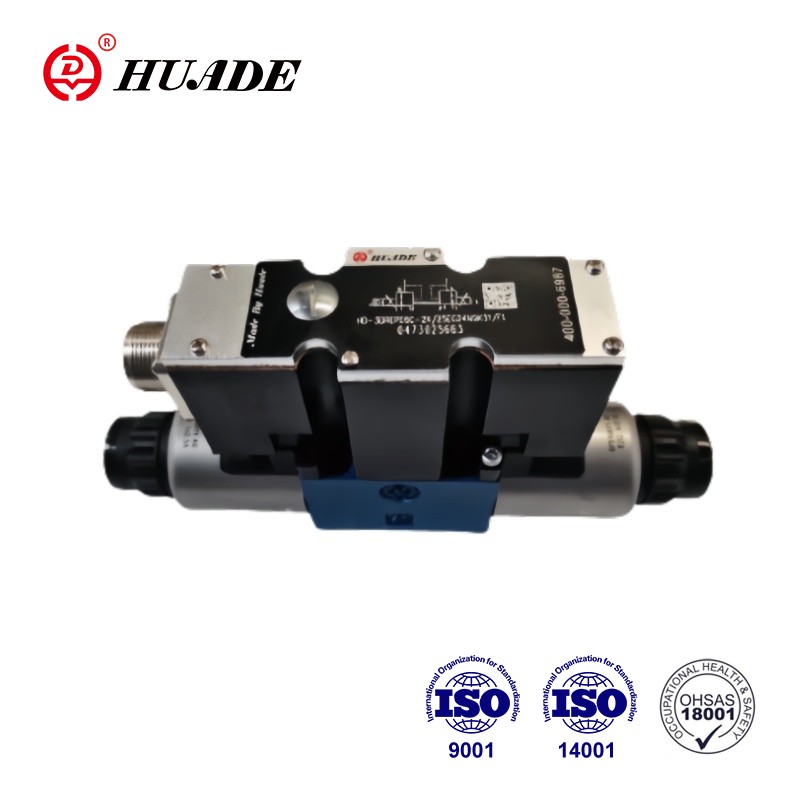

Насочващите управляващи вентили (DCV) създават логическата основа на всяка флуидна енергийна система. Тяхната основна функция е да насочват, отклоняват или блокират пътищата на потока на флуида в рамките на верига, като по този начин определят посоката на движение на задвижващи механизми като хидравлични цилиндри (удължаване, прибиране или задържане) или хидравлични двигатели (по часовниковата стрелка, обратно на часовниковата стрелка или спиране).

Вътрешната архитектура на DCV се разделя на две доминиращи философии на дизайна: ролкови вентили и тарелкови клапани. Макарните вентили се състоят от прецизно обработен цилиндричен елемент (макарата) с участъци и жлебове, които се плъзгат в съответстващ отвор. Докато макарата се движи аксиално, тя покрива или разкрива отворите в тялото на клапана, пренасочвайки пътищата на течността. Този дизайн се отличава с внедряването на сложна логика на превключване - едно тяло на вентила може да постигне 4-пътни 3-позиционни или 5-пътни 2-позиционни конфигурации. Макарите обаче имат присъща физическа характеристика, наречена хлабина. За да се позволи гладко плъзгащо движение, трябва да има радиална хлабина от няколко микрометра между макарата и отвора. Това създава неизбежно вътрешно изтичане (байпас на макарата) под налягане, което прави макарните вентили неподходящи за дългосрочно задържане на натоварване без спомагателни възвратни клапани.

Тарелковите клапани, за разлика от тях, използват подвижен затварящ елемент (конус, топка или диск), който се притиска към седлото, перпендикулярно на потока. Това създава контактно уплътнение или лицево уплътнение. Когато е затворено, налягането в системата действително помага за по-плътното притискане на елемента към седалката, постигайки положително уплътнение при почти нулеви течове. Това прави тарелковите вентили идеални за приложения за задържане на товара, безопасно прекъсване и изолация при високо налягане. Ходът обикновено е кратък, което води до изключително бързи времена за реакция, а действието на отваряне осигурява самопочистващ ефект, който дава на дизайна на тарелките превъзходна толерантност към замърсяване в сравнение с макарите.

Спецификацията на DCVs следва стандартна система за нотиране, базирана на "начини" (брой портове за течности) и "позиции" (брой стабилни състояния на макарата). 4-пътен 3-позиционен вентил (4/3), например, има четири порта - налягане (P), резервоар (T) и два работни порта (A, B) - и три стабилни позиции. Централното състояние на 3-позиционните вентили е критично за поведението на системата. Затворен център от О-тип блокира всички портове, като блокира задвижващите механизми на място, но причинява повишаване на налягането в помпата. Поплавъчен център тип H свързва A, B и T, докато блокира P, позволявайки на задвижващия механизъм да се движи свободно. Тандемен център тип Y свързва P и T, като блокира A и B, разтоварва помпата към резервоара и намалява генерирането на топлина, като същевременно поддържа заключване на задвижващия механизъм.

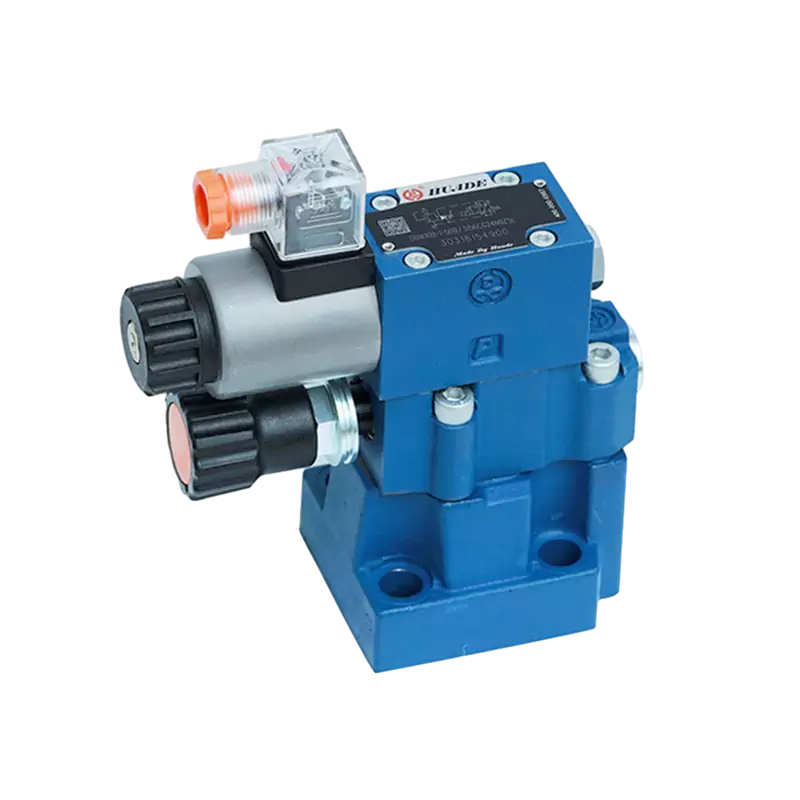

Клапани за контрол на налягането

В хидравличната физика налягането е равно на сила на единица площ ($$P = F/A$$). Следователно контролирането на налягането в системата по същество контролира изходната сила на задвижващия механизъм. Вентилите за контрол на налягането ограничават максималното налягане в системата или регулират локализираното налягане във веригата, за да поддържат безопасни работни условия и да постигнат целите за контрол на силата.

Предпазният клапан служи като крайъгълен камък на безопасността - нормално затворен клапан, свързан паралелно със системата. Когато налягането в системата надвиши прага на силата, зададена от пружината, клапанът се отваря и отклонява излишната течност обратно към резервоара, като по този начин ограничава максималното налягане в системата. Това предотвратява катастрофална повреда на маркучите, уплътненията и задвижващите механизми при условия на претоварване. Директно управляваните предпазни клапани реагират бързо, но показват значително преодоляване на налягането (разликата между налягането на напукване и налягането на пълния поток). Предпазните клапани с пилотно управление използват малък пилотен клапан за управление на основния отвор на макарата, осигурявайки по-плоска характеристична крива налягане-поток, която поддържа по-стабилно системно налягане в широк диапазон на потока. Конструкциите с пилотно управление също така улесняват дистанционното регулиране на налягането и функциите за разтоварване на системата.

Редуцир вентилите работят на принципно различен принцип, въпреки визуалното сходство. Това са нормално отворени вентили, монтирани последователно във верига. Те дроселират потока, за да намалят изходното налягане и използват обратна връзка за изходното налягане, за да поддържат постоянно намалено налягане, независимо от колебанията на входното налягане. Това е от съществено значение, когато един хидравличен източник трябва да обслужва множество вериги с различни изисквания за налягане - например основна система, изискваща 20 MPa (2900 psi) за сила на цилиндъра, докато спомагателна затягаща верига се нуждае само от 5 MPa (725 psi).

Клапаните за последователност контролират реда на операциите, като остават затворени, докато входното налягане достигне зададена точка, след което автоматично се отварят, за да позволят поток към вериги надолу по веригата. За разлика от предпазните клапани, които изхвърлят течност в резервоара, последователните клапани насочват изходящия поток към работните вериги и следователно обикновено изискват външна дренажна връзка, за да се справят с изтичането на контролната камера, без да замърсяват сигнала на работния порт.

Вентилите за противовес са критични за системите за повдигане и вертикално движение. Монтирани във връщащата линия на цилиндър, те са настроени на налягане малко над това, което натоварването създава чрез гравитацията. Чрез генериране на противоналягане те предотвратяват свободното падане на товара под действието на гравитационната сила, осигурявайки плавно контролирано спускане. Съвременните балансиращи клапани интегрират възвратен клапан, позволяващ свободен обратен поток за повдигащи операции.

Клапани за контрол на потока

Вентилите за контрол на потока регулират обема на течността за единица време през клапана, като по този начин контролират скоростта на задвижването (скорост на разширяване/прибиране на цилиндъра или скорост на въртене на двигателя). Основното уравнение на потока през отвор е$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$, където Q е скоростта на потока, A е площта на отвора и ΔP е разликата в налягането през отвора.

Най-простият контрол на потока е иглен вентил, класифициран като некомпенсиран. От уравнението по-горе потокът Q зависи не само от площта на отвора A, но и от корен квадратен от разликата в налягането ΔP. Ако натоварването варира, ΔP варира, причинявайки нестабилност на скоростта. За да решат този основен проблем, вентилите за регулиране на потока с компенсация на налягането включват вътрешен редуцир вентил с постоянна диференциална налягане (компенсатор) последователно с дроселиращия отвор. Този компенсатор автоматично настройва собствения си отвор въз основа на налягането на натоварването, за да поддържа постоянно ΔP през главния отвор. Когато ΔP се поддържа постоянно, потокът Q става функция само на зоната на отваряне A, постигайки независимо от натоварването постоянно управление на скоростта.

Позицията на веригата на вентилите за контрол на потока определя метода за контрол на скоростта. Управлението с измервателен уред поставя вентила, контролиращ потока, който влиза в задвижващия механизъм. Това е подходящо за приложения с постоянни, резистивни натоварвания, но не може да създаде противоналягане - когато е изправен пред прекомерни натоварвания като движение, задвижвано от гравитацията, задвижващият механизъм ще избяга. Контролът на измерване поставя вентила, контролиращ потока, излизащ от задвижващия механизъм. Чрез изграждане на противоналягане от страната на връщането, това създава по-твърда хидравлична опора, която ефективно предотвратява изтичането на натоварване от прекомерно натоварване и осигурява превъзходна гладкост на движението. Обратното налягане обаче може да причини повишаване на налягането във входящата камера, което изисква внимателна проверка на номиналното налягане по време на проектирането.

| Тип клапан | Основна функция | Контролен параметър | Типични приложения | Ключови стандарти |

|---|---|---|---|---|

| Контрол на посоката | Маршрутни пътища на течности | Посока на потока | Последователност на цилиндри, реверсиране на двигателя, логически схеми | ISO 5599, NFPA T3.6.1 |

| Контрол на налягането | Ограничете или регулирайте налягането | Налягане в системата/веригата | فشار دادن جریان به توپ به سمت نقطه نشیمنگاه V شکل، شیر برگشت را میبندد. توپ محکم روی صندلی میبندد و جریان را در آن مسیر مسدود میکند. تمام مایع باید از محدودیت دریچه گاز مجاور عبور کند و حرکت کنترل شده و آهسته را ایجاد کند. جریانی که توپ را از روی صندلی دور می کند، شیر برگشت را باز می کند. توپ بلند می شود و جریان آزاد با حداقل مقاومت را امکان پذیر می کند. بیشتر سیال دریچه گاز را دور می زند و مسیر کم مقاومت را از طریق شیر برگشتی برای حرکت برگشت سریع طی می کند. | ISO 4411, SAE J1115 |

| Контрол на потока | Регулирайте дебита | Скорост на задвижващия механизъм | Контрол на скоростта, синхронизация, управление на скоростта на подаване | ISO 6263, NFPA T3.9.13 |

Втора рамка: Класификация на задълженията за обслужване в тръбопроводите на процесите

Когато изместим контекста от вериги за захранване с флуиди към инсталации за промишлени процеси — обхващащи нефт и газ, химическа обработка, пречистване на вода и производство на електроенергия — трите вида вентили се класифицират според служебното им задължение в тръбопроводната система. Тази рамка разпознава изолационните вентили, регулиращите вентили и възвратните клапани като основно триединство. Тази класификация доминира в разработването на P&ID (диаграма на тръбопроводи и апаратура) и е отразена в стандарти за тръбопроводи като ASME B31.3 и API 600.

Изолационни вентили

Когато изместим контекста от вериги за захранване с флуиди към инсталации за промишлени процеси — обхващащи нефт и газ, химическа обработка, пречистване на вода и производство на електроенергия — трите вида вентили се класифицират според служебното им задължение в тръбопроводната система. Тази рамка разпознава изолационните вентили, регулиращите вентили и възвратните клапани като основно триединство. Тази класификация доминира в разработването на P&ID (диаграма на тръбопроводи и апаратура) и е отразена в стандарти за тръбопроводи като ASME B31.3 и API 600.

Шибърните вентили представляват класическата линейна спирателна конструкция. Клиновиден диск се движи перпендикулярно на посоката на потока, за да прекъсне потока. Когато е напълно отворен, пътят на потока образува прав тръбопровод с минимален спад на налягането, което прави шибърите идеални за услуги, където ниското съпротивление е критично. Шибърите се предлагат в две конфигурации на стебло с различни работни характеристики. Шибрите с повдигащо се стебло (OS&Y—външен винт и хомут) имат външни резби, които карат стеблото да се повдига, когато ръчното колело се завърти. Това осигурява визуална индикация за позицията - удълженото стебло означава отворено - и предпазва резбите от контакт с технологичната среда, предотвратявайки корозия. Те са стандартни в противопожарните системи и критичните технологични линии, където видимостта на позицията е критична за безопасността. Шибърните клапи с неподвижно стебло (NRS) имат стеблото, което се върти, но не се премества вертикално, като вътрешните резби на гайката са вградени в клина. Този дизайн минимизира изискванията за вертикално пространство, което ги прави подходящи за вкопани тръбопроводи или затворени пространства, но липсва интуитивна индикация за позиция и излага нишките на корозия на средата.

Шибърите изискват многооборотна работа, което означава бавно отваряне и затваряне. Въпреки че това предотвратява воден удар, това ги прави неподходящи за аварийно изключване. Уплътнителните повърхности също са податливи на нараняване (студено заваряване на метални повърхности под налягане и триене).

Сферичните кранове представляват съвременния стандарт за ротационно затваряне. Сфера с проходен отвор служи като затварящ елемент. Завъртането на 90 градуса постига напълно отворена или напълно затворена работа с бързина и ефективност. Сферичните кранове с пълен порт имат диаметри на отвора, съответстващи на тръбата, което води до незначително съпротивление на потока. Уплътняващият механизъм се различава фундаментално между конструкциите с плаваща топка и монтираните на опори конструкции. При плаващите сферични кранове топката се поддържа само от седалките и „плува“ в тялото. Налягането на медиите избутва топката към долната седалка, създавайки плътно уплътнение. Този дизайн работи за ниско до средно налягане и малки диаметри, но при приложения с голям отвор с високо налягане работният въртящ момент става огромен и седалките се деформират под напрежение. Сферичните кранове, монтирани на опори, механично фиксират топката между горната и долната опора, предотвратявайки движението на топката. Натискът на средата избутва пружинните седалки към топката, за да се постигне уплътняване. Този дизайн драстично намалява работния въртящ момент и позволява функционалност с двойно блокиране и обезвъздушаване (DBB), което го прави изборът на API 6D за тръбопроводно предаване и приложения с високо налягане.

Регулиращи вентили

Регулиращите вентили (наричани също контролни вентили или дроселиращи вентили) са проектирани да модулират съпротивлението на потока и по този начин да контролират дебита, налягането или температурата. За разлика от изолационните вентили, те трябва да издържат на високи скорости, турбуленция и кавитация или мигане, които се появяват при частично отваряне. Те никога не се отварят и затварят просто - те живеят в дроселиращата зона.

Глобовите вентили определят еталон за прецизен контрол. Диск с форма на тапа се движи по централната линия на потока. Вътрешният път на потока образува S-образна форма, прокарвайки флуида през резки промени в посоката. Този криволичещ път разсейва огромни количества флуидна енергия, позволявайки фина модулация на потока. Чрез промяна на контура на диска (линеен, равен процент, бързо отваряне), инженерите могат да определят присъщата характеристика на потока на клапана. Равнопроцентните характеристики са най-често срещани при контрола на процеса, тъй като те компенсират нелинейните промени в спада на налягането в системата, като поддържат относително постоянно усилване на управляващия контур в целия диапазон на хода. Глобусните вентили предлагат отлична прецизност на дроселиране и плътно затваряне (диск и седло в паралелен контакт), но високото съпротивление на потока създава значителна загуба на налягане.

Бътерфлай клапите използват диск, въртящ се в потока на потока, за да контролират потока. Традиционните концентрични дроселни клапи обслужват прости водни системи с ниско налягане, но ексцентричните дроселни клапи навлязоха на сцената на управление с висока производителност. Дизайните с двойно изместване имат изместване на оста на стеблото както от центъра на диска, така и от централната линия на тръбата. Този ефект на гърбицата кара диска бързо да се повдигне от седалката при отваряне, намалявайки триенето и износването. Дизайните с тройно изместване добавят трето ъглово изместване между оста на конуса на седалката и централната линия на тръбата. Това постига истинска работа без триене, което позволява твърдо уплътнение метал към метал, което достига непропускливо нулево изтичане и издържа на екстремни температури и налягане. Дърфлай клапите с тройно изместване на метални седла доминират при тежки работни приложения с пара и въглеводороди.

Физиката на оразмеряването на клапаните изисква избор, базиран на изчисления. Коефициентът на потока ($$C_v$$) определя галоните в минута вода с температура 60°F, протичаща през клапана при спад на налягането от 1 psi. Той служи като универсален показател за капацитета на клапана. Формулата за оразмеряване$$C_v = Q\\sqrt{SG/\\Delta P}$$свързва дебита Q, специфичното тегло SG и спада на налягането ΔP.

От решаващо значение за тежката работа с течности е разбирането на мигането и кавитацията. Тъй като течността се ускорява през vena contracta на клапата (минимална площ), скоростта достига пикове и налягането достига най-ниската си точка. Надолу по течението налягането частично се възстановява. Мигане възниква, когато налягането след вената не може да се възстанови над налягането на парите на течността - течността постоянно се изпарява в двуфазен поток и високоскоростната смес от пара и течност причинява сериозни ерозионни щети. Кавитация възниква, когато налягането във vena contracta падне под налягането на парите (образувайки мехурчета), но налягането надолу по веригата се възстановява над налягането на парите. Мехурчетата експлодират, генерирайки екстремни локализирани микроструи и ударни вълни, които причиняват катастрофален шум, вибрации и хлътване на материала. Коефициентът на възстановяване на налягането ($$F_L$$) характеризира кавитационното съпротивление на вентила. Сферичните вентили обикновено имат висока$$F_L$$стойности (ниско възстановяване), осигуряващи превъзходна устойчивост на кавитация в сравнение със сферичните и дроселните клапи (ниска$$F_L$$, високо възстановяване).

Възвратни клапани

Възвратните клапани (възвратни клапани) са самозадействащи се устройства, които се отварят с прав поток и затварят с обратен поток. Те основно предпазват помпите от повреда при обратно въртене и предотвратяват дренажа на системата. За разлика от други типове вентили, те работят без външни управляващи сигнали – импулсът на течността и гравитацията осигуряват силата на задействане.

Въртящите се възвратни клапани имат диск, който се върти около шарнирен щифт. Те предлагат ниско съпротивление на потока, но са склонни към трептене на диска в условия на ниска скорост или пулсиращ поток. При приложения с бързо обръщане на потока, проверките на люлеенето могат да генерират разрушителен воден удар, когато дискът се затвори с трясък. Възвратните клапани за повдигане имат диск, който се движи вертикално, подобно на конструкцията на вентилите. Те осигуряват плътно уплътнение и издържат на високо налягане, но показват висока устойчивост на потока и податливост на блокиране от отломки. Възвратните клапани с накланящ се диск представляват първокласното решение за големи помпени станции (контрол на наводнения, водоснабдяване). Оста на въртене на диска се намира близо до повърхността за сядане, създавайки балансирана структура на аеродинамичния профил. Късият ход позволява изключително бързо затваряне с омекотяващо действие, драстично намалявайки пиковете на налягането при воден чук.

| Тип клапан | Режим на работа | Позиционни държави | Възможност за дроселиране | Първични стандарти |

|---|---|---|---|---|

| Изолация/Блок | Само включване-изключване | Напълно отворен или напълно затворен | Не се препоръчва | API 600, API 6D, ASME B16.34 |

| Регулация/Контрол | Модулиране | Всяка позиция при инсулт | Основна функция | IEC 60534, ANSI/ISA-75 |

| Без връщане | Автоматичен | Самозадейства се от потока | N/A (двоична проверка) | API 594, BS 1868 |

Трета рамка: Класификация на механичното движение за интегриране на задвижващ механизъм

Третата основна класификационна рамка категоризира клапаните според физическата траектория на движение на затварящия им елемент. Тази перспектива е от съществено значение за избора на задвижващи механизми (пневматични, електрически, хидравлични), планирането на пространственото оформление и разработването на стратегия за поддръжка. Трите типа са клапани с линейно движение, клапани с въртеливо движение и самозадействащи се клапани.

Клапани с линейно движение

Вентилите с линейно движение имат затварящи елементи, които се движат по права линия, перпендикулярно или успоредно на посоката на потока. Представителните примери включват шибъри, вентили, диафрагмени вентили и щипкови вентили. Линейното движение обикновено преобразува въртящия момент в масивна линейна тяга чрез резбови стебла, осигурявайки отлична сила на уплътняване (високо напрежение при закрепване на модула). Реакцията на дроселиране има тенденция да бъде по-линейна, подходяща за приложения с високо прецизен контрол. Дължината на хода обаче обикновено е голяма, което води до високи височини на клапаните (значителни изисквания за височина).

Мембранните вентили и щипковите вентили заслужават специално внимание в рамките на дизайна на линейните вентили поради тяхната уникална характеристика на "изолация на средата". Тези клапани спират потока чрез компресиране на гъвкава диафрагма или еластомерна втулка, като напълно изолират работния механизъм от технологичната среда. Това осигурява критични предимства в санитарни приложения (фармацевтика, храни и напитки), където предотвратяването на замърсяване е от първостепенно значение, и в приложения на суспензия (минно дело, отпадъчни води), където абразивните частици биха унищожили бързо металните компоненти на облицовката. Изборът на материал на диафрагмата или ръкава (PTFE, EPDM, естествен каучук) става основното съображение за съвместимост, а не металургията на тялото.

Клапани за въртеливо движение

Вентилите с въртеливо движение имат затварящи елементи, които се въртят около ос, обикновено на 90 градуса, за да постигнат пълен ход. Представителните примери включват сферични кранове, дроселни клапи и пробкови кранове. Тези дизайни предлагат компактна структура, леко тегло и бърза работа. Те се отличават с инсталации с ограничено пространство и приложения, изискващи бързо задействане. Тестването за пожаробезопасно сертифициране по API 607 или API 6FA е обичайно за ротационните клапани във въглеводородна услуга, като се проверява дали резервното уплътнение метал към метал се включва, ако меките седалки изгорят по време на пожар.

Профилът на въртящия момент на въртящите се клапани е непостоянен на хода. Пиковият въртящ момент се получава при счупване до отваряне (преодоляване на статично триене и диференциал в налягането) и в края на затваряне (компресиране на седалките до окончателно закрепване). Въртящият момент в средата на хода е предимно динамичен флуиден въртящ момент. Оразмеряването на задвижващия механизъм трябва да се основава на максимален въртящ момент с подходящи коефициенти на безопасност, обикновено 1,25 до 1,50 за нормално обслужване и до 2,00 за приложения с аварийно изключване. Пневматичните задвижващи механизми за въртящи се вентили обикновено използват механизми със зъбна рейка и пиньон или скоч-иго. Конструкциите на Scotch-yoke създават U-образна крива на изходния въртящ момент, която естествено съответства на високия въртящ момент в крайните точки, характерен за сферичните и бътерфлай вентилите, което води до по-висока ефективност и позволява по-малък размер на задвижващия механизъм.

Самозадействащи се вентили

Самозадействащите се клапани не изискват външен източник на захранване - електрически, пневматичен или хидравличен. Те работят изцяло от енергия в самата среда на процеса. Възвратните клапани използват кинетична енергия на флуида, предпазните и предпазните клапани използват сила на статично налягане, а самоуправляващите се регулатори на налягане използват обратна връзка за баланса на налягането. Липсата на външно захранване прави тези вентили присъщо безопасни за определени критични приложения.

Самозадействащите се вентили обаче показват характеристики на хистерезис и мъртва зона поради физическия баланс между силата на флуида и силата на механичната пружина, комбинирана с триене. Хистерезисът означава, че налягането при отваряне и налягането при повторно включване се различават - вентилът "помни" предишното си състояние. Зоната на мъртва зона е входният диапазон, над който не настъпва промяна на изхода. Прекомерната мъртва зона причинява нестабилност на управлението, докато подходящият хистерезис (като продухването в предпазните клапани — разликата между зададеното налягане и налягането при повторно закрепване) е необходим, за да се предотврати тракането на клапана (бързи цикли, които увреждат седалките и създават опасни колебания на налягането). Стандарти като ASME, раздел VIII, раздел 1 (код за котли и съдове под налягане) налагат специфични изисквания за ефективност на самозадействащите се предпазни и предпазни устройства.

| Тип движение | Характеристика на инсулт | Зависи от дизайна | Изисквания за пространство | Скорост на реакция |

|---|---|---|---|---|

| Линейно движение | Дълъг ход, висока тяга | Бутален цилиндър, електродвигател + ходов винт | Висок вертикал (пространство за главата) | Бавно до умерено |

| Ротационно движение | Четвърт оборот (90°) | Зъбна рейка, скоч-иго, електрически четвърт оборот | Ниска вертикална, умерена радиална | бързо |

| Самозадействан | Променлив (управляван от медии) | Няма (вградена пружина/тегло) | Минимален (без задвижващ механизъм) | Зависи от дизайна |

Избор на правилната класификационна рамка за вашето приложение

Разбирането коя от тези три рамки да се приложи зависи от вашия специфичен инженерен контекст и приоритетите за вземане на решения. Ако проектирате автоматизирана производствена клетка с хидравлични цилиндри и трябва да програмирате последователности на движение, функционалната класификация на мощността на флуида (посока, налягане, поток) осигурява логическата структура, от която се нуждаете. Вашите електрически диаграми ще използват символи ISO 1219, които директно съответстват на тези функционални категории, и вашият подход за отстраняване на неизправности ще се фокусира върху това коя контролна функция е неуспешна.

Ако изграждате завод за химически процеси или рафинерия и разработвате P&ID, класификацията на задълженията за обслужване (изолация, регулиране, невръщане) е в съответствие с начина, по който инженерите на процеси мислят за контрола на материалния поток. Вашите документи за разписание на клапаните ще категоризират клапаните по служебно задължение и вашите спецификации на материалите (API 6D за тръбопроводни сферични кранове, IEC 60534 за контролни вентили, API 594 за възвратни клапани) естествено следват тази рамка. Разграничението е от значение за снабдяването – сферичен кран с изолиращ режим може да има различен материал за облицовка, клас на изтичане на седалката и размер на задвижващия механизъм от сферичен кран с дроселиращ режим с идентичен размер.

Ако сте механичен техник по поддръжката, планиращ смяна на клапани в претоварено помещение за оборудване, или избирате пакети за задвижване, класификацията на механичното движение (линейно, въртеливо, самозадвижващо се) ръководи практическите ви решения. Трябва да знаете дали имате вертикална хлабина за повдигащо се стебло, дали вашият съществуващ монтажен модел на задвижващ механизъм пасва на въртящи се четвърт оборотни вентили и дали имате достъп до клапана по време на работа. Тази класификация също така засяга стратегията ви за инвентаризация на резервни части – стеблата на клапаните с линейно движение и уплътнението имат различни модели на износване и процедури за подмяна в сравнение с лагерите и седалките на ротационните клапани.

Реалността е, че опитни инженери плавно преминават между тези рамки в зависимост от въпроса, на който се отговаря. Контролен вентил в рафинерия може едновременно да се опише като клапан за регулиране на потока (функция за мощност на флуида), регулиращ клапан (обслужване на процеса) и клапан за линейно движение (механично изпълнение). Всяко описание е правилно в своя контекст и всяко предоставя различна информация за вземане на решения. Ключът е да се признае, че класификацията на клапаните не е твърда таксономия, а по-скоро гъвкав набор от инструменти от перспективи.

Съвременните стандарти за клапани често свързват множество рамки. Например, IEC 60534 обхваща управляващи вентили и разглежда както функционални изисквания (характеристики на потока, възможност за обхват), така и механични съображения (закрепване на задвижващия механизъм, конструкция на стеблото). API 6D обхваща тръбопроводни клапани и определя експлоатационните характеристики (класове на изолация и дроселиране), като същевременно описва подробно механичните характеристики (повдигащо се стебло срещу неповдигащо се стебло, изисквания за монтаж на цапфа). Тази междурамкова интеграция отразява как реалните инженерни проекти изискват цялостно разбиране, а не изолирано категорично знание.

Заключение: Контекстът определя класификацията

Когато някой попита „какви са трите типа вентили“, технически правилният отговор започва с въпрос: три вида според коя система за класификация? Отговорът на инженера по флуидна енергия – управление на посоката, управление на налягането и управление на потока – е напълно валиден в контекста на хидравличната и пневматичната автоматизация. Отговорът на инженера-технолог – изолиране, регулиране и невръщане – точно описва задълженията за обслужване на индустриални тръбопроводи. Отговорът на машинния инженер - линейно движение, въртеливо движение и самозадействане - правилно категоризира физическото изпълнение и интерфейсите на задвижващия механизъм.

Това множество от валидни отговори не е провал на стандартизацията, а по-скоро отражение на дълбочината и ширината на инженерството на клапаните. Вентилите работят в пресечната точка на механиката на флуидите, науката за материалите, механичния дизайн и теорията за управление. Различните технически дисциплини естествено разработват системи за класификация, които са в съответствие с техните подходи за решаване на проблеми и приоритети за вземане на решения.

За инженери, работещи в различни дисциплини – като тези, които проектират интегрирани системи за контрол на процеси или управляват програми за надеждност на активи в завода – разбирането на трите рамки осигурява стратегическо предимство. Той позволява ефективна комуникация със специалисти от различни среди, поддържа по-добре информирани решения за избор на оборудване и улеснява по-изчерпателен анализ на неизправностите. Когато даден клапан се повреди, въпросът дали не е изпълнил функцията си за управление на посоката, задължението си за изолиране или механичното му задействане разкрива различни аспекти на първопричината и насочва различни коригиращи действия.

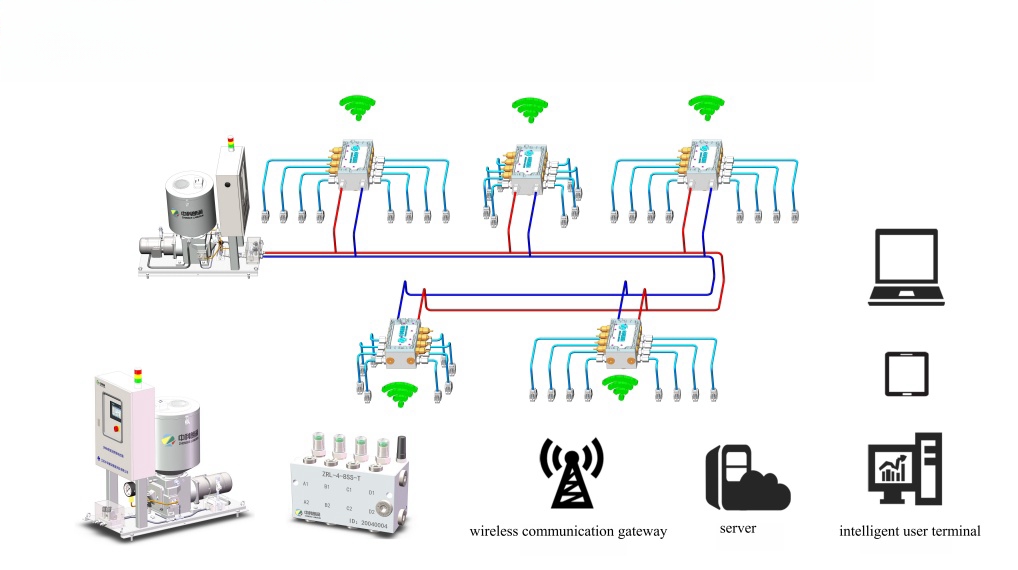

Тъй като технологията на клапаните напредва с цифрови позиционери, безжичен мониторинг и алгоритми за предсказуема поддръжка, тези основни рамки за класификация остават актуални. Интелигентен вентил с вградена диагностика все още изпълнява функционална роля (контрол на налягането), служи за процес (дроселиране) и работи чрез режим на механично движение (въртене). Слоят на цифровата интелигентност подобрява производителността и надеждността, но не замества необходимостта от разбиране на тези основни категоризации. Независимо дали определяте клапани за ново съоръжение, отстранявате неизправност в система или оптимизирате съществуваща инсталация, яснотата относно това кой тип класификация има значение във вашия конкретен контекст е първата стъпка към съвършенство в инженерството.