Хидравличните бутала служат като основни компоненти за генериране на сила във флуидни енергийни системи в различни индустрии, вариращи от строително оборудване до аерокосмически приложения. Когато инженерите и мениджърите по доставките търсят информация за видовете хидравлични бутала, те обикновено работят, за да съобразят правилната конфигурация на задвижващия механизъм със специфични изисквания за натоварване, параметри на скоростта и условия на околната среда. Това ръководство разбива основните класификации на хидравличните бутала въз основа на принципите на работа и структурната геометрия, като ви помага да вземете информирани решения за това кой тип отговаря на вашето приложение.

Основата: Как хидравличните бутала генерират сила

Преди да разгледате различните типове хидравлични бутала, важно е да разберете основния механизъм. Хидравлично бутало работи в цилиндър, пълен с несвиваемо хидравлично масло. Буталото разделя цилиндъра на две камери - края на капачката и края на пръта. Когато течността под налягане навлезе в една камера, тя се натиска върху повърхността на буталото, превръщайки хидравличното налягане в линейна механична сила съгласно закона на Паскал.

У конфігураціях прямої дії використовується простий механічний зв’язок між тиском рідини та запірним елементом. Ці клапани швидко реагують на зміни тиску, оскільки запірний елемент безпосередньо відчуває тиск у системі без проміжних ступенів регулювання.

Тази асиметрия създава различни скорости и сили в зависимост от посоката. По време на удължаване при дадена скорост на потока буталото се движи по-бавно, тъй като течността запълва по-големия обем на капачката. По време на прибиране по-малкият обем на края на пръта означава по-бърза скорост на буталото при същия дебит. Някои приложения умишлено използват тази характеристика - например мобилен кран може да се нуждае от бавно, мощно удължаване, за да повдигне товар, след това по-бързо прибиране, за да се нулира за следващия цикъл.

Основна класификация: Типове хидравлични бутала с едно действие срещу двойно действие

Най-фундаменталният начин за категоризиране на типовете хидравлични бутала е по това как налягането на флуида задвижва движението. Тази класификация пряко влияе върху способността за управление, скоростта и сложността на системата.

Еднодействащи цилиндри: простота и надеждност

Еднодействащите цилиндри използват течност под налягане, за да задвижват буталото само в една посока - обикновено удължение. Буталото се прибира чрез външна сила, която може да бъде компресирана пружина вътре в цилиндъра, гравитация, действаща върху товара, или външен механизъм, който избутва пръта обратно. Ще намерите еднодействащи конструкции в хидравлични крикове, прости цилиндри за повдигане и пресови приложения, където обратният ход не изисква контролирана сила.

Инженерното предимство на типовете хидравлични бутала с едно действие се крие в намаления брой компоненти. Само с един порт за течност и без нужда от уплътнения и проходи от двете страни на буталото, тези цилиндри струват по-малко за производство и поддръжка. По-малко движещи се части означават по-малко потенциални точки на повреда, което обяснява защо еднодействащите цилиндри остават популярни в приложения, където времето за работа е критично, но двупосочното управление не е необходимо.

Ограничението обаче е ясно: не можете да контролирате скоростта или силата на прибиране точно, защото това зависи изцяло от външния механизъм. Ако вашето приложение се нуждае от бърз, контролиран обратен ход, еднодействащ цилиндър няма да отговори на изискването. Скоростта на прибиране се определя от наличната външна сила, независимо дали това е съхранената енергия на пружината или теглото на товара, който се спуска.

Двойнодействащи цилиндри: прецизно и двупосочно управление

Хидравличните цилиндри с двойно действие представляват по-универсалната категория типове хидравлични бутала. Тези цилиндри имат два отвора за течност, позволяващи на маслото под налягане да навлиза от двете страни на буталото. Когато течността потече в края на капачката, буталото се удължава. Обърнете посоката на потока, изпращайки течност в края на пръта и буталото се прибира под контролирано хидравлично налягане.

Това двупосочно хидравлично управление осигурява няколко оперативни предимства. Първо, както удължаването, така и прибирането се случват при скорости, определени от дебита на флуида, а не от външни сили, което позволява предвидими времена на цикъла. Второ, системата може да генерира значителна теглителна сила по време на прибиране, а не само бутаща сила по време на удължаване. За оборудване като рамена на багери, повдигащи платформи и производствени преси, тази способност за теглене често е също толкова важна, колкото способността за бутане.

Типовете хидравлични бутала с двойно действие също поддържат постоянна сила по цялата дължина на хода, като се предполага постоянно налягане и поток. Тази еднаквост има значение при прецизни производствени процеси, при които товарът трябва да се движи с постоянна скорост, независимо от позицията. Компромисът е повишена сложност. Двойнодействащите цилиндри изискват по-сложни клапанни системи за контролиране на двупосочния поток, допълнителни уплътнения за справяне с налягането върху двете страни на буталото и обикновено струват 30-50% повече от сравнимите еднодействащи конструкции.

Една техническа подробност, която си струва да се отбележи: в цилиндър с двойно действие с един прът, простиращ се от единия край, ефективните площи от всяка страна на буталото се различават. Краят на капачката има цялата площ на отвора, но краят на пръта има площта на отвора минус напречното сечение на пръта. Тази разлика в площта означава, че скоростите на разтягане и прибиране ще се различават при еднакъв дебит и силата на разтягане ще бъде по-висока от силата на прибиране при същото налягане. Инженерите трябва да отчетат тази асиметрия по време на проектирането на системата, или чрез приемане на разликата в скоростта, или чрез използване на клапани за контрол на потока за балансиране на скоростите.

| Характеристика | Еднодействащ цилиндър | Двойнодействащ цилиндър |

|---|---|---|

| Портове за течности | Един порт, една активна камера | Два порта, две активни камери |

| Посока на силата | Еднопосочен (само натискане) | Двупосочно (натискане и издърпване) |

| Метод на прибиране | Външна сила (пружина, гравитация, товар) | Два порта, две активни камери |

| Прецизност на контрола | Ограничено (неконтролирано прибиране) | Широк диапазон, отлична стабилност при висока температура |

| Сложност и цена | Просто, икономично | Комплекс, по-висока цена |

| Типични приложения | Крикове, прости повдигания, преси | Багери, асансьори, прецизни машини |

Специализирани структурни типове: Базирани на геометрията класификации на хидравличните бутала

Освен основното разграничение с еднодействащо и двойнодействащо, типовете хидравлични бутала също се разделят на специализирани структурни конфигурации. Всяка геометрия решава специфични инженерни предизвикателства, свързани с изходна сила, дължина на хода или пространство за инсталиране.

Бутални (бутални) цилиндри: Максимална сила в компактни конструкции

Буталните цилиндри представляват един от най-простите типове хидравлични бутала по отношение на конструкцията. Вместо да има отделна глава на буталото, която се движи вътре в цилиндъра, цилиндърът на буталото използва солидна буталка, която се простира директно от цевта на цилиндъра. Този цилиндър действа както като бутало, така и като прът, натискайки товара, докато се разтяга.

Инженерната полза идва от простотата. Без отделен бутален възел има по-малко уплътнения за поддържане и по-малък вътрешен обем за пълнене с течност. Буталните цилиндри обикновено работят като еднодействащи единици, разширяващи се под хидравлично налягане и прибиращи се от гравитацията или външна пружина. Това ги прави идеални за приложения с вертикално повдигане, където теглото на товара осигурява връщащата сила.

Забруднення (бруд/сміття); неправильна в'язкість рідини; високотемпературний стрес

Диференциални цилиндри: използване на асиметрия на площта

Диференциалните цилиндри са по същество двойнодействащи цилиндри с единичен прът, простиращ се от единия край, но инженерите използват този термин специално, когато обсъждат вериги, които използват разликата в площта между двете чела на буталото. Краят на капачката има цялата площ на отвора, но краят на пръта има пръстеновидна площ, равна на площта на отвора минус площта на пръта.

Тази асиметрия създава различни скорости и сили в зависимост от посоката. По време на удължаване при дадена скорост на потока буталото се движи по-бавно, тъй като течността запълва по-големия обем на капачката. По време на прибиране по-малкият обем на края на пръта означава по-бърза скорост на буталото при същия дебит. Някои приложения умишлено използват тази характеристика - например мобилен кран може да се нуждае от бавно, мощно удължаване, за да повдигне товар, след това по-бързо прибиране, за да се нулира за следващия цикъл.

Типовете диференциални хидравлични бутала стават особено интересни, когато се конфигурират в регенеративни вериги. При тази настройка течността, излизаща от края на пръта по време на удължаване, се връща обратно, за да се присъедини към потока на помпата, влизащ в края на капачката, вместо да се връща директно в резервоара. Този регенериран поток ефективно увеличава общия обем, влизащ в края на капачката, като значително увеличава скоростта на удължаване по време на условия на слабо натоварване или без натоварване. Компромисът е намалена налична сила, тъй като разликата в налягането през буталото намалява. Инженерите обикновено използват регенеративни вериги за бързи приближаващи движения, след което преминават към стандартна работа, когато е необходима пълна сила за работната фаза.

Мобилно хидравлично оборудване като багери и манипулатори за материали разчитат до голяма степен на диференциални цилиндрични конструкции. Способността за постигане на променливи характеристики на скоростта без допълнителна вентилация опростява хидравличната верига, като същевременно поддържа гъвкавостта, необходима за сложни работни цикли.

Телескопични (многостепенни) цилиндри: максимален ход от минимално пространство

Телескопичните цилиндри отговарят на специфично инженерно предизвикателство: постигане на дълги ходове на удължаване от цилиндри, които трябва да се поберат в ограничено пространство, когато са прибрани. Тези типове хидравлични бутала използват вложени тръби с прогресивно по-малки диаметри, донякъде като сгъващ се телескоп. Най-голямата тръба образува главния варел и всеки следващ етап се вмества вътре, като най-малкият най-вътрешен етап служи като последно бутало.

Когато влезе течност под налягане, тя първо разширява най-вътрешния етап. Когато този етап достигне своя предел, той избутва следващия по-голям етап навън, създавайки плавно, последователно разширение. В зависимост от приложението, телескопичните цилиндри могат да имат три, четири, пет или дори повече степени. Петстепенен телескопичен цилиндър може да се прибере до 10 фута, но да се разшири до 40 фута или повече.

Основната спецификация за типовете телескопични хидравлични бутала е съотношението ход към сгъната дължина. Дължината на конвенционален едностъпален цилиндър в сгънат вид е равна на хода плюс необходимото пространство за монтаж и уплътняване - често съотношение 1:1 в най-добрия случай. Телескопичните конструкции рутинно постигат съотношения 3:1 или 4:1, което ги прави незаменими за самосвали, въздушни работни платформи и стрели на кранове, където удълженият обхват е от съществено значение, но прибраните размери трябва да останат компактни за транспортиране и съхранение.

Изборът на материал варира според приложението. Алуминиевите телескопични цилиндри обслужват леки въздушни платформи, където намаляването на възвратно-постъпателната маса подобрява времето за цикъл и енергийната ефективност. Тежки стоманени версии се справят с бруталните условия в минните самосвали и мобилните кранове, където ударните натоварвания и излагането на околната среда изискват максимална издръжливост. Аерокосмическите приложения използват телескопични хидравлични типове бутала за задействане на вратата за товар, като се възползват от високото съотношение на ход към дължина, като същевременно отговарят на строги изисквания за тегло чрез алуминиева конструкция с устойчива на корозия повърхностна обработка.

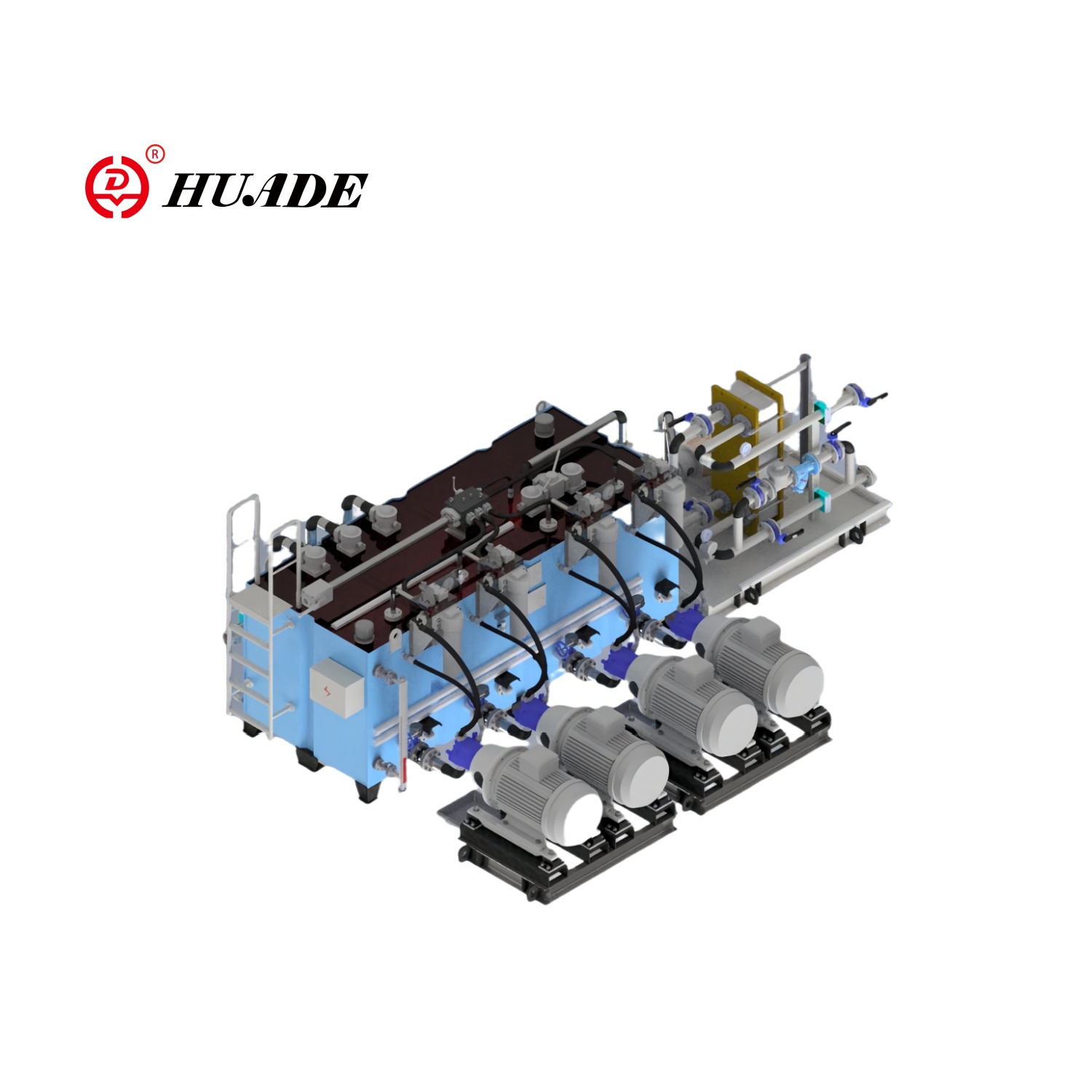

Тандемни цилиндри: умножение на сила чрез последователно свързване

Тандемните цилиндри свързват две или повече бутала последователно по обща централна линия, съединени от един непрекъснат прът. Течността под налягане навлиза в двете камери едновременно, натискайки двете бутала срещу общия прът. Това разположение ефективно удвоява изходната сила в сравнение с единичен цилиндър със същия диаметър на отвора.

Принципът на умножение на силата е ясен. Ако всяко бутало има площ от A квадратни инча и системното налягане е P PSI, едно бутало генерира сила F = P × A. С две бутала в тандем общата сила става F = P × (A + A) = P × 2A, удвоявайки изхода, без да се изисква по-голям диаметър на отвора или по-високо налягане. За приложения, при които пространствените ограничения ограничават размера на отвора, но необходимата сила надвишава това, което едно бутало може да достави, тандемните типове хидравлични бутала предлагат практично решение.

Освен умножаването на силата, тандемните конфигурации осигуряват подобрена стабилност и прецизност по време на движение. Разположението на двойно бутало естествено се съпротивлява на странично натоварване по-добре, отколкото едно дълго бутало, намалявайки риска от износване на уплътнението от неправилно центриране. Това прави тандемните цилиндри подходящи за задачи за прецизно позициониране в производствени преси и монтажно оборудване.

Важните за безопасността аерокосмически приложения ценят присъщия излишък на тандемните типове хидравлични бутала. Системите за колесник на самолети понякога използват тандемни конфигурации, където всяка камера може да функционира независимо. Ако едната камера претърпи загуба на налягане или повреда на уплътнението, другата камера все още може да генерира значителна сила за разгръщане или прибиране на предавката, осигурявайки ниво на толерантност към грешки, което обикновените цилиндри не могат да постигнат. Това излишък идва с цената на увеличена дължина, тегло и сложност, но за системи, където повредата не е приемлива, компромисът е оправдан.

| Тип | Режим на работа | Ключова структурна характеристика | Основно предимство | Общи приложения |

|---|---|---|---|---|

| Бутало (Ram) | Еднократно действие | Твърдият таван служи като бутало | Максимална плътност на силата, здрава конструкция | Хидравлични крикове, ковашки преси, вертикални асансьори |

| Диференциал | Двойно действащ | Единичен прът, асиметрични бутални зони | Характеристики на променлива скорост, възможност за регенеративна верига | Мобилни кранове, багери, индустриални роботи |

| Телескопична | Единично или двойно действие | Вложени етапи, последователно разширение | Максимален ход от минимална сгъната дължина (съотношение 3:1 към 5:1) | Самосвали, автовишки, кранови стрели |

| Тандем | Двойно действащ | Две бутала последователно на общ прът | Умножение на силата, повишена стабилност, присъщо излишък | Тежки преси, колесник на самолети, прецизно позициониране |

Инженеринг на производителността: Изчисляване на параметрите на силата и скоростта

Разбирането на теоретичната производителност на различните типове хидравлични бутала изисква количествен анализ на изходната сила и скоростните характеристики. Тези изчисления формират основата за правилното оразмеряване на цилиндъра и дизайна на системата.

Уравнението на силата е основно за всички видове хидравлични бутала. Силата на разтягане е равна на налягането, умножено по площта на буталото: F = P × A. За бутало с диаметър на отвора D, площта е A = π × D² ÷ 4. В практически единици, ако D се измерва в инчове, а P в PSI, силата F излиза в паундове. Например, бутало с 3-инчов отвор при 2000 PSI доставя F = 2000 × (3,14159 × 9 ÷ 4) = приблизително 14 137 паунда сила на натиск.

Изчисленията на силата на прибиране трябва да отчитат площта на пръта. Ако диаметърът на пръта е d, ефективната площ на края на пръта става A_rod = π × (D² - d²) ÷ 4. При същото налягане силата на прибиране е равна на F_retract = P × A_rod. Ето защо типовете хидравлични бутала с двойно действие с асиметрични пръти винаги дърпат с по-малко сила, отколкото избутват, фактор, който трябва да се има предвид при анализа на натоварването.

Изчисленията на скоростта зависят от дебита и ефективната площ. Ако помпата доставя Q галона в минута в зона на буталото A (в квадратни инчове), скоростта на разширение V в инчове в минута е равна на V = 231 × Q ÷ A. Константата 231 преобразува галони в кубични инчове (един галон се равнява на 231 кубични инча). Тази връзка показва защо скоростта на прибиране превишава скоростта на разтягане в диференциалните цилиндри - по-малката площ на края на пръта означава, че същият дебит води до по-висока скорост.

Помислете за практически пример, сравняващ типове хидравлични бутала с едно действие и двойно действие. 4-инчов цилиндър с отвор на 2-инчов прът работи при 2500 PSI с поток от 15 GPM. Площта на края на капачката е 12,57 квадратни инча, а площта на края на пръта е 9,42 квадратни инча. Силата на разтягане е 31 425 паунда, а силата на прибиране е 23 550 паунда. Скоростта на удължаване е 276 инча в минута, докато скоростта на прибиране е 368 инча в минута. Ако това беше цилиндър с едно действие, разчитащ на пружина за прибиране, скоростта на връщане ще зависи изцяло от константата на пружината и теглото на товара, което го прави непредсказуем и като цяло по-бавен.

Избор на правилния тип хидравлично бутало за вашето приложение

Изборът между различни видове хидравлични бутала изисква съответствие на техническите възможности с изискванията на приложението. Това решение влияе върху производителността, надеждността, разходите за поддръжка и сложността на системата.

За приложения, изискващи еднопосочна сила с предвидими характеристики на натоварване, типовете хидравлични бутала с едно действие предлагат най-икономичното и надеждно решение. Хидравличните преси, които изтласкват материал през матрица за формоване, не се нуждаят от задвижвани връщащи ходове – достатъчна е гравитация или възвратна пружина. По същия начин, вертикалните повдигащи крикове се възползват от еднодействащи конструкции, тъй като теглото на товара естествено прибира цилиндъра. Простотата означава по-малко повредени уплътнения, намалена сложност на клапаните и по-ниска обща цена на системата.

Когато двупосочното управление е от съществено значение, стават необходими двойнодействащи цилиндри. Цилиндрите на кофата на багера трябва да издърпват с контролирана сила, за да затворят кофата, и да я натискат с контролирана сила, за да изхвърлят материала. Повдигащите се маси трябва да спускат товари при безопасни, регулирани скорости, вместо да падат под гравитацията. Автоматизацията на производството изисква прецизно позициониране и в двете посоки. Тези приложения оправдават допълнителните разходи и сложността на видовете хидравлични бутала с двойно действие, тъй като функционалните изисквания не могат да бъдат изпълнени по друг начин.

Диференциалните цилиндри са подходящи за приложения, при които характеристиките на променлива скорост осигуряват предимство. Мобилното оборудване често се възползва от бързите скорости на приближаване по време на движение без товар, след това от по-бавните скорости под товар. Регенеративните вериги могат да постигнат бързо разширение по време на фазите на позициониране, след което да преминат към стандартна работа по време на работните фази, като оптимизират времето на цикъла, без да изискват помпи с променлив работен обем или сложни пропорционални клапани.

Пространствените ограничения водят до избора на специализирани структурни типове. Когато дължината на хода трябва да надвишава три пъти наличната обвивка за прибран цилиндър, телескопичните хидравлични типове бутала стават единствената практична опция. Въздушните работни платформи, стълбите на пожарните камиони и прибиращите се покриви на стадиона зависят от телескопичните конструкции за постигане на необходимия обхват от компактни позиции за съхранение.

Изискванията за сила над това, което стандартните размери на отвора могат да осигурят, може да наложат тандемни хидравлични бутални типове или конструкции на бутало. Ковашките преси, генериращи хиляди тонове сила, често използват множество тандемни цилиндри, разположени успоредно. Буталните цилиндри осигуряват максимална плътност на силата, когато приложението позволява вертикална ориентация и връщане на гравитацията.

Факторите на околната среда оказват влияние върху избора на материал и уплътнение във всеки тип хидравлично бутало. Морските приложения изискват устойчиви на корозия покрития и уплътнения, съвместими с излагане на солена вода. Високотемпературните производствени процеси изискват уплътнения, предназначени за непрекъсната работа над 200°F. Оборудването за обработка на храни трябва да използва одобрени от FDA уплътнителни материали и повърхностни покрития, които няма да приютяват бактерии.

Усъвършенствани системи за уплътняване и управление на триенето

Надеждността и продължителността на живота на всички видове хидравлични бутала зависят в голяма степен от конструкцията на уплътнението и избора на материал. Уплътненията предотвратяват изтичане на течност, изключват замърсители и управляват триенето между движещите се компоненти. Разбирането на технологията на уплътненията е от съществено значение за поддържане на дългосрочната работа на цилиндрите.

Уплътненията на пръта предотвратяват изтичането на течност под налягане покрай пръта, където излиза от цилиндъра. Приложенията с ниско налягане обикновено използват маншетни уплътнения, които имат гъвкав уплътняващ ръб, който контактува с повърхността на пръта чрез механични смущения и налягане на течността. Те работят добре до приблизително 1500 PSI. Системите с по-високо налягане изискват U-образни уплътнения, които имат U-образно напречно сечение, което позволява налягането на флуида да захранва уплътнителните устни. С увеличаване на налягането уплътнението се разпространява както срещу пръта, така и срещу жлеба, създавайки автоматично по-плътно уплътнение.

Изборът на материал за уплътнение значително влияе върху производителността на различните типове хидравлични бутала. Полиуретанът (PU) доминира в индустриалните приложения поради отличната устойчивост на износване и устойчивост на натиск. Специализирани полиуретанови състави с висока твърдост могат да се справят с натиск над 4000 PSI в тежко мобилно оборудване. Типичният температурен диапазон за PU уплътнения е от -45°C до 120°C, покривайки повечето промишлени среди. Ограничението е чувствителността към хидролиза във високотемпературни течности на водна основа.

Политетрафлуоретиленът (PTFE) се отличава с химическа съвместимост и ниско триене. PTFE уплътненията са устойчиви на почти всички хидравлични течности и корозивни среди, което ги прави идеални за оборудване за химическа обработка и приложения при високи температури. Материалът функционира в екстремен температурен диапазон от -200°C до 260°C теоретично, въпреки че практическите ограничения обикновено зависят от еластомерните енергизиращи пръстени, които работят с PTFE елементи. Ниският коефициент на триене означава, че PTFE уплътненията намаляват поведението на приплъзване и подобряват ефективността при приложения за прецизно позициониране.

Полиетер етер кетон (PEEK) представлява първокласен уплътнителен материал за екстремни условия. PEEK превъзхожда PTFE в приложения, включващи високо механично напрежение, високо налягане или силно износване. Материалът показва превъзходна устойчивост на пълзене при продължително натоварване и поддържа структурна цялост при температури, при които другите пластмаси се провалят. PEEK уплътненията струват значително повече от PU или PTFE, но в критични за безопасността космически приложения или тежки индустриални преси, където повредата на уплътнението може да бъде катастрофална, инвестицията е оправдана.

Геометрията на уплътнителния канал влияе на динамичното триене толкова, колкото и изборът на материал. Изследванията показват, че размерите на канала пряко влияят върху разпределението на контактното налягане по повърхността на уплътнението. Когато дълбочината на канала намалее, максималното контактно налягане между уплътнението и пръта може да се увеличи от 2,2 MPa до 2,5 MPa, променяйки съществено поведението на триене. Производствените допуски на отвора на цилиндъра също оказват влияние върху консистенцията на триенето. Ако правотата и закръглеността на отвора варират извън спецификацията, уплътнението изпитва различно контактно налягане по време на ход, което потенциално причинява приплъзване-приплъзване при ниски скорости.

Триенето при типовете хидравлични бутала се състои от няколко компонента: триене на уплътнението, триене на водещия пръстен и съпротивление на течността. Триенето на уплътнението обикновено доминира, което представлява 60-80% от общото съпротивление. Правилният дизайн на уплътнението балансира ефективността на уплътнението срещу загубите от триене. Прекомерното контактно налягане осигурява работа без течове, но увеличава генерирането на топлина, ускорява износването и намалява ефективността. Недостатъчното контактно налягане намалява триенето, но позволява изтичане и допуска замърсяване. Усъвършенстваният анализ на крайните елементи по време на проектирането на уплътнителни канали помага да се оптимизира този баланс за конкретни приложения.

| Материал | Максимално номинално налягане | Работен температурен диапазон | Ключови предимства | Типични приложения |

|---|---|---|---|---|

| Полиуретан (PU) | До 4000+ PSI | -45°C до 120°C | Изключителна химическа съвместимост, най-нисък коефициент на триене | Индустриални машини, мобилно оборудване, обща хидравлика |

| PTFE | Високо (изисква енергизатор) | -200°C до 260°C (практическите граници варират) | Изключителна химическа съвместимост, най-нисък коефициент на триене | Химическа обработка, високотемпературни системи, прецизно позициониране |

| PEEK | Изключително високо | Широк диапазон, отлична стабилност при висока температура | Превъзходна механична якост, устойчивост на пълзене, екстремни условия | Специализирани структурни типове: Базирани на геометрията класификации на хидравличните бутала |

| NBR (нитрил) | Тип | -40°C до 120°C | Добра обща съвместимост, широко достъпен, ниска цена | Стандартно хидравлично оборудване, обща промишлена употреба |

Контрол на края на хода: системи за омекотяване в динамични приложения

Високоскоростната работа на хидравличните типове бутала генерира значителна кинетична енергия, която трябва да бъде безопасно разсеяна в края на хода. Без подходящо омекотяване, буталото удря силно крайната капачка, създавайки ударни натоварвания, които повреждат компонентите, генерират шум и намаляват живота на системата.

circuit တစ်ခုသို့မဟုတ် spool သို့မဟုတ် spool ပုံစံများကိုဖွင့်ခြင်းသို့မဟုတ်ကျော်လွှားခြင်းကဲ့သို့သောစင်ကြယ်သော switching application များအနေဖြင့်, စီးဆင်းမှုစွမ်းရည်နှင့်ကုန်ကျစရိတ်အပေါ် အခြေခံ. ရွေးချယ်ပါ။ Load Holding, Accumulator အထီးကျန်ခြင်းသို့မဟုတ်သုညယိုစိမ့်သောကိစ္စရပ်များအတွက်မည်သည့် application ကိုမဆို Poppet-type 2 Way Hydraulic Directional Control Valve သည်မဖြစ်မနေလိုအပ်သည်။

В различните типове хидравлични бутала се появяват два основни дизайна на омекотяване. Възглавниците тип копие използват удължен заострен елемент, простиращ се от буталото или пръта, който влиза в джоба на крайната капачка. Пръстеновидната хлабина между копието и джоба, комбинирана с регулируемата иглена клапа, контролира скоростта на забавяне. Този дизайн изисква значително пространство в крайната капачка за джоба и вентилния възел. Буталните възглавници вместо това използват чугунен пръстен на самото бутало, работейки с прецизно оразмерен отвор в крайната капачка. Този подход спестява място, но предлага по-малка гъвкавост при регулиране.

Регулируемите възглавници позволяват на операторите да настройват характеристиките на забавяне, за да съответстват на натоварването и скоростта. Това обаче носи и риск. Ако операторите преследват производителността чрез минимизиране на ограниченията на възглавницата, те може да не осъзнават, че разменят дългосрочната надеждност за краткосрочни подобрения на времето на цикъла. Фиксираните възглавници елиминират този риск, но не могат да се адаптират към различни условия.

Усилването на налягането става проблем по време на последната фаза на омекотяване. Тъй като буталото компресира течността в свиващия се обем, налягането може да скочи значително над системното налягане, особено при високи скорости. Капачките и уплътненията на цилиндъра трябва да бъдат класифицирани да се справят с тези преходни пикове на налягането, а не само с номиналното работно налягане. Този фактор става критичен при приложения с висока скорост на цикъла, като автоматизирани производствени линии, където се случват милиони омекотени спирания годишно.

С поглед напред: Нововъзникващи тенденции в хидравличната бутална технология

Развитието на видовете хидравлични бутала продължава да напредва, тъй като производителите интегрират интелигентни технологии, модерни материали и усъвършенствани системи за управление. Разбирането на тези тенденции помага на инженерите да определят системи, които ще останат конкурентоспособни и годни за обслужване години наред.

За приложения, изискващи еднопосочна сила с предвидими характеристики на натоварване, типовете хидравлични бутала с едно действие предлагат най-икономичното и надеждно решение. Хидравличните преси, които изтласкват материал през матрица за формоване, не се нуждаят от задвижвани връщащи ходове – достатъчна е гравитация или възвратна пружина. По същия начин, вертикалните повдигащи крикове се възползват от еднодействащи конструкции, тъй като теглото на товара естествено прибира цилиндъра. Простотата означава по-малко повредени уплътнения, намалена сложност на клапаните и по-ниска обща цена на системата.

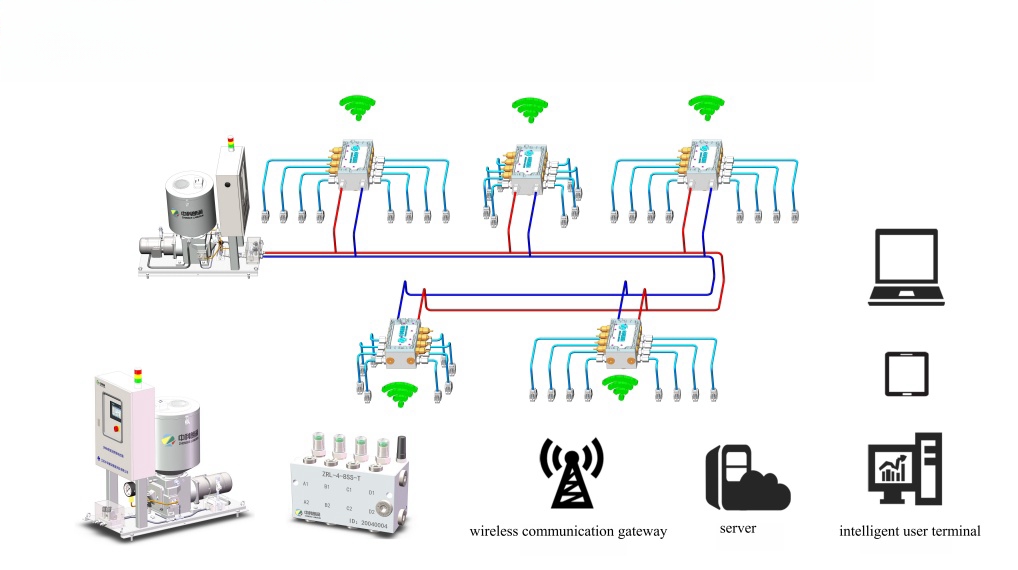

Добавянето на IoT свързаност към отчитането на позицията създава възможности за предсказуема поддръжка. Сензорите, следящи налягането, температурата и броя на циклите в цялата хидравлична система, генерират потоци от данни, които разкриват развиващи се проблеми, преди да възникне повреда. Постепенното повишаване на работната температура може да означава износване или замърсяване на уплътнението. Колебанията в налягането по време на удължаване могат да сигнализират за неизправност на клапана или аерация на течността. Системите за отдалечено наблюдение предупреждават екипите за поддръжка за тези условия, докато оборудването все още работи, предотвратявайки неочаквани прекъсвания.

Напредъкът на науката за материалите намалява теглото, като същевременно запазва здравината на хидравличните типове бутала. Алуминиевите сплави с висока якост заместват стоманата в приложения, където намаляването на теглото оправдава по-високите разходи за материали. Аерокосмическото и мобилното оборудване се възползват особено от по-леките цилиндри, тъй като намалената маса подобрява горивната ефективност и капацитета на полезен товар. Повърхностните обработки на алуминиевите компоненти – анодиране, никелиране или специални покрития – осигуряват устойчивост на корозия, сравнима със стоманата.

Производствените процеси вече постигат по-строги толеранси за правотата, заоблеността и повърхностното покритие на отвора. Подобреното качество на отвора директно се превръща в по-добро уплътнение и намалено триене. Процесите на хонинговане вече могат да произведат Ra повърхностни покрития под 0,2 микрометра, минимизирайки износването на уплътненията и удължавайки експлоатационния живот. Системите за лазерно измерване проверяват точността на размерите до микрони, осигурявайки постоянно качество в производствените серии.

Повърхностните обработки на прътите са еволюирали отвъд традиционното хромиране. Пръскането с високоскоростно кислородно гориво (HVOF) отлага изключително твърди, устойчиви на износване покрития. Лазерното облицоване сплавя защитни сплави към повърхностите на прътите, създавайки металургични връзки, по-добри от обшивките. Тези усъвършенствани обработки са устойчиви на корозия и абразия по-добре от хрома, като същевременно избягват опасенията за околната среда, свързани с процесите на шествалентно хромиране.

Цифровата двойна технология променя начина, по който производителите разработват и тестват типове хидравлични бутала. Създаването на виртуален модел на цилиндър позволява на инженерите да симулират производителност при различни условия, без да изграждат физически прототипи. Анализът на крайните елементи изследва разпределението на напрежението в критичните компоненти. Изчислителната динамика на флуидите разкрива модели на потока и спадове на налягането в рамките на сложни геометрии на портове. Тези виртуални инструменти ускоряват циклите на разработка и позволяват оптимизация, която би била непрактична само чрез физическо тестване.

Появяват се хибридни системи за захранване, които комбинират хидравлично и електрическо задвижване. Някои приложения се възползват от хидравличната плътност на мощността за тежки работни фази, но предпочитат електрическо задвижване за прецизно позициониране или движение с лек товар. Разработването на цилиндри, които се интегрират с тези хибридни архитектури, изисква преосмисляне на традиционните типове хидравлични бутала, за да се приспособят електронни интерфейси за управление и регенеративно възстановяване на енергия.

Направете правилния избор за вашата система

Успешното прилагане на типове хидравлични бутала към системи от реалния свят изисква балансиране на множество технически и икономически фактори. Опростеността и надеждността на еднодействащите цилиндри ги прави идеални, когато характеристиките на натоварването естествено осигуряват сила на връщане и скоростта на прибиране не е критична. Двойнодействащите цилиндри са от съществено значение, когато приложенията изискват контролирана двупосочна сила и скорост, приемайки допълнителните разходи и сложност.

Специализираните геометрии адресират специфични ограничения. Буталните цилиндри максимизират изходната сила при компактни инсталации. Телескопичните конструкции решават изискванията за дълъг ход в ограничено пространство. Тандемните конфигурации умножават силата, без да увеличават размера на отвора или налягането. Диференциалните цилиндри с регенеративни вериги оптимизират характеристиките на скоростта и силата за различни условия на натоварване.

Изборът на уплътнение влияе върху дългосрочната надеждност толкова, колкото и типът на цилиндъра. Съобразете материала на уплътнението с типа течност, температурния диапазон и нивата на налягане. Имайте предвид, че PEEK превъзхожда други материали в среди с екстремни механични натоварвания, докато PTFE се отличава с химическа съвместимост и намаляване на триенето. Не забравяйте, че геометрията на каналите и производствените допуски влияят върху работата на уплътнението толкова, колкото и свойствата на материала.

Тъй като типовете хидравлични бутала се развиват с вградени сензори и IoT свързаност, дайте приоритет на системи, които поддържат предсказуема поддръжка и дистанционно наблюдение. Допълнителните разходи за интелигентни цилиндри често се възстановяват чрез намалено време на престой и оптимизиран график за поддръжка. Оценявайте доставчиците въз основа на тяхната способност да предоставят не само механични компоненти, но интегрирани решения с подходящи контролни интерфейси и диагностични възможности.

Хидравличното бутало остава основен елемент в индустриалната автоматизация, мобилното оборудване и производствените системи. Разбирането на принципите на работа, структурните вариации и работните характеристики на различните видове хидравлични бутала дава възможност за информирани решения, които оптимизират производителността на системата, като същевременно контролират разходите. Независимо дали проектирате нова система или надграждате съществуващо оборудване, съвпадението на правилния тип цилиндър с вашите специфични изисквания гарантира надеждна работа и дълъг експлоатационен живот.